El detallado, en lo que respecta a la medición del espesor de la pintura, es la limpieza sistemática, el rejuvenecimiento y la protección de las superficies pintadas exteriores de un vehículo. El objetivo principal del detallado de la pintura es conservar el aspecto de los vehículos más nuevos o revitalizar los vehículos más antiguos y descuidados.

La limpieza es un paso preparatorio destinado a eliminar la suciedad, el polvo y otros contaminantes sueltos para permitir una inspección completa de las condiciones actuales de la pintura. El rejuvenecimiento se refiere a los procesos utilizados para devolver a un vehículo su estado original de exposición. El grado de rejuvenecimiento depende de las expectativas del cliente. La protección se refiere a los procesos de mantenimiento, como el encerado, que se utilizan para que el vehículo siga pareciendo nuevo el mayor tiempo posible después del detallado.

El simple lavado y encerado no elimina muchos tipos de daños en la superficie de la pintura; antes de la fase de encerado se añade una fase de rejuvenecimiento (pulido con una pulidora orbital o una pulidora de alta velocidad más eficaz). Cuando se requiere un rejuvenecimiento, los detallistas suelen pulir la capa superior transparente de las pinturas de los automóviles para eliminar daños superficiales como arañazos finos, rozaduras, marcas de remolino, oxidación, manchas, exceso de pintura, alquitrán, savia de árbol, lluvia ácida o manchas de agua. Este proceso de pulido se denomina a menudo pulido.

Los problemas de pintura extensos pueden requerir el uso de varios pasos de lijado y pulido para devolver la pintura a su belleza original. Los fabricantes de automóviles suelen utilizar uno de los dos tipos principales de sistemas de pintura en sus vehículos. El más utilizado hoy en día es un sistema de capa transparente en el que se aplica una fina capa de color, seguida de múltiples capas de pintura transparente no pigmentada. El que se utiliza con menos frecuencia hoy en día es un sistema de pintura de una sola etapa que consiste en la aplicación de múltiples capas de pintura pigmentada. Dado que la mayoría de los productos químicos de detallado están diseñados para funcionar con ambos sistemas de pintura, el proceso de detallado de la pintura no cambia significativamente según el tipo de sistema de pintura.

Para garantizar el valor para el consumidor y, por tanto, mantener la rentabilidad, hay dos consideraciones principales a la hora de justificar los equipos y procesos que intervienen en el proceso de detallado. Cualquier costo añadido debe traducirse en una mejora de la eficiencia o la eficacia. Si bien se podría argumentar que la capacidad de un detallista para tomar lecturas rápidas con un medidor de espesor de pintura con el fin de determinar el espesor de pintura restante es un beneficio de eficiencia, el beneficio principal es el aumento de la eficacia.

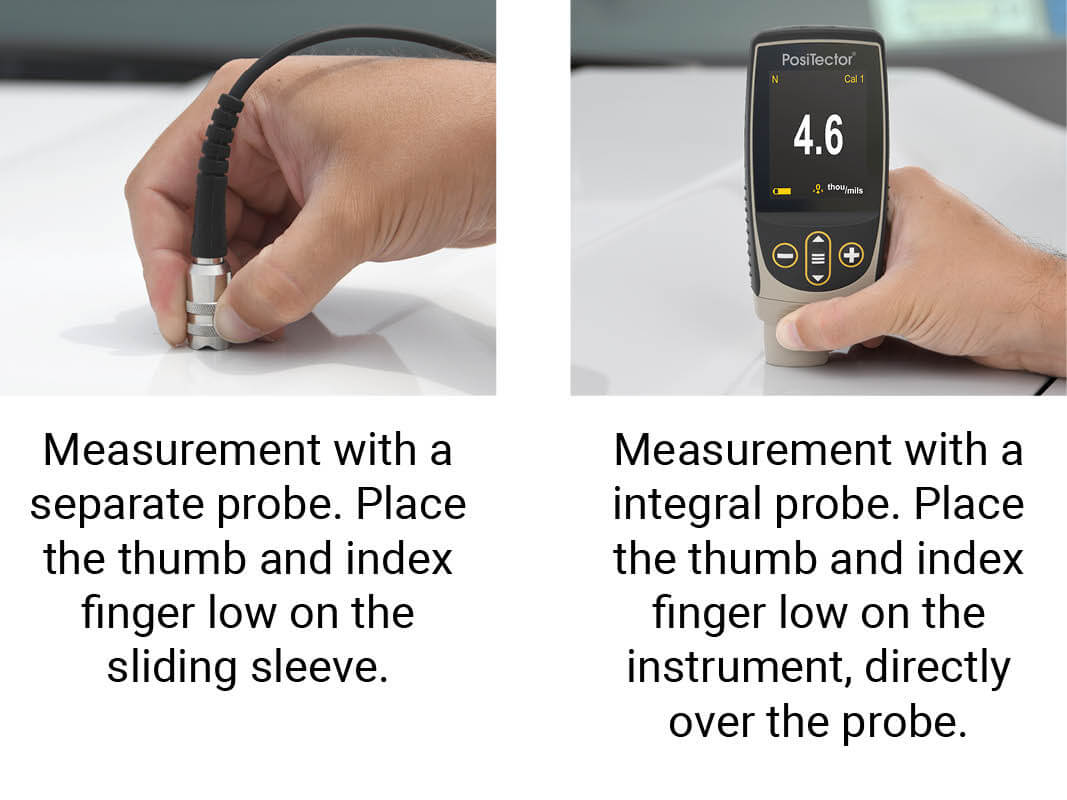

Cuando se ha identificado la necesidad de pulir (lijar y pulir) es importante evaluar la pintura en las áreas circundantes. La mayoría de los trabajos de pintura de fábrica parecen oscilar entre 4-7 mils (100-180 micras). Las lecturas más finas indican que la capa transparente se ha eliminado casi por completo o, en el caso de los sistemas de una sola etapa, que la imprimación está a punto de aparecer. Como se representa en la foto anterior, las lecturas más gruesas suelen indicar que se ha repintado. Cuando se detecta un repintado, el operario tiene la difícil tarea de evaluar la idoneidad (espesor) de la capa superior de pintura para el pulido. Por muy cuidadoso que sea el operario, al pulir o abrillantar sobre capas finas se corre el riesgo de dañar la pintura del vehículo. Cuando se detallan revestimientos finos o se desconoce el grosor de la capa de pintura, un sistema alternativo como el pulido manual puede ser la única opción segura.

Después de determinar el sistema de pintura utilizado en el vehículo y, por tanto, el grosor de pintura esperado, es importante determinar el grosor real de la pintura. Incluso a un detallista experimentado le resulta difícil determinar el grosor de la pintura, especialmente de la capa transparente, mediante una inspección visual. A medida que las capas transparentes más finas y resistentes a los arañazos, como la nanotecnología, se van imponiendo, será más importante utilizar un medidor electrónico de grosor de pintura de alta resolución para determinar cuánto grosor de pintura se está eliminando durante el retoque.

Debido a la posibilidad de eliminar la mayor parte de los bloqueadores UV, la mayoría de los fabricantes de automóviles recomiendan que se elimine un máximo de 0,3 milésimas de pulgada (8 micras) de capa transparente para evitar que los rayos UV dañen las capas de pintura subyacentes. En el peor de los casos, con un proceso de pintura de una sola fase, el pulido hasta la imprimación puede resultar en un costoso viaje a la cabina de pintura.

También hay que tener en cuenta que los daños en la pintura pueden no aparecer inmediatamente. Si se retira demasiada capa de acabado, pueden producirse fallos prematuros como decoloración o delaminación. Estos fallos pueden dar lugar a demandas judiciales, clientes insatisfechos y pérdida de reputación. Estos riesgos pueden mitigarse controlando y minimizando la cantidad de capa de acabado eliminada, lo que se consigue mejor mediante mediciones rápidas y sencillas con un medidor de pintura electrónico.

Los daños significativos por debajo de la superficie pintada superior pueden incluir arañazos profundos, grabados, manchas y una fuerte oxidación. Al igual que un simple lavado y encerado no eliminará algunos daños de la capa superior de pintura, el rejuvenecimiento mediante el lijado y el pulido puede no ser adecuado para eliminar los daños más profundos de la pintura. Por lo tanto, es importante reconocer las limitaciones antes de que se haya eliminado demasiada pintura.

Tradicionalmente, el acero se utilizaba exclusivamente para fabricar los exteriores de los automóviles porque equilibraba el costo con la resistencia y la maquinabilidad. Ahora se utiliza el aluminio para algunos componentes, ya que los fabricantes buscan formas de reducir el peso sin sacrificar la seguridad. Ambos metales necesitan ser pintados para protegerlos de la corrosión y para que resulten atractivos.

Los sistemas de parachoques y salpicaderos suelen estar hechos de plástico y materiales compuestos. Son ligeros y permiten a los diseñadores la libertad de crear conceptos innovadores. Mientras que los paneles metálicos se abollan fácilmente con pequeños impactos, los paneles de plástico de la carrocería son más resistentes a los daños.

En algunos coches y camiones de reciente fabricación no es raro encontrar los tres materiales: puertas y guardabarros de acero, techos y capós de aluminio, parachoques y retrovisores de plástico.

DeFelsko fabrica medidores de espesor de pintura manuales y no destructivos que son ideales para los detallistas de pintura de automóviles. Permiten a los detallistas de servicios completos medir y controlar cuantitativamente la cantidad de capa transparente eliminada al lijar y pulir pinturas de automóviles.

DeFelsko ofrece tres opciones a esta industria.

El PosiTest DFT es la solución simple, económica y más común para medir en paneles metálicos exteriores de automóviles. El PosiTest DFT La serie de medidores mide recubrimientos de hasta 40 milésimas de pulgada (1000 micras), lo que los hace ideales para la medición no destructiva del espesor de la pintura automotriz en una variedad de metales.

un. El PosiTest DFT-Ferrous es ideal para paneles de acero.

b. El PosiTest DFT-Combo para paneles de acero y aluminio.

Con una precisión del ±3% y una resolución de 0,1 mil (2 micras), el PosiTest DFT Proporciona la capacidad de medir la cantidad de pintura eliminada durante el lijado y el pulido.

Aprobado por los principales programas de equipos de concesionarios como Toyota, GM, BMW, Nissan, Volvo, Mercedes-Benz, Hyundai y Volkswagen.

El PosiTector 6000 proporciona capacidades de medición similares con mayor precisión y resolución. Medidor resistente y versátil para la medición del espesor total del recubrimiento en paneles metálicos. Las características opcionales incluyen sondas intercambiables, estadísticas en pantalla, salida de impresora y descarga de lecturas a una computadora.

un. El PosiTector 6000 F1 para paneles de acero.

b. El PosiTector 6000 FN1 tanto para paneles de acero como de aluminio.

El PosiTector La serie 6000 de medidores proporciona capacidades de medición similares con mayor precisión y resolución. Hay varias sondas disponibles con rangos de medición de hasta 25 o 500 milésimas de pulgada (625 μm-13 mm) y una selección de sondas para medir varias formas. Con una precisión del ±1% y una resolución de 0,05 mil (1 micra), estos se encuentran entre los instrumentos más precisos disponibles. Las características adicionales, como la memoria y la capacidad de impresión , también son valiosas para los clientes que desean registrar los resultados de las mediciones. Según la aplicación prevista, hay disponibles medidores y sondas personalizados que están diseñados específicamente para medir en acero, aluminio o ambos tipos de metal. Estos instrumentos de calidad se utilizan en todos los aspectos de la producción de automóviles, la inspección de flotas y la recomercialización.

El PosiTector 200 tiene la capacidad única de medir sobre metales no metálicos como fibra de vidrio o plástico automotriz.

un. El PosiTector 200 B1 es la solución económica y más común para medir el espesor TOTAL del sistema de recubrimiento.

b. El PosiTector 200 B3 es capaz de medir tanto el espesor TOTAL del recubrimiento como hasta 3 espesores de capa individuales en un sistema multicapa.

El PosiTector El medidor ultrasónico 200 mide sobre no metales como paneles de fibra de vidrio, parachoques de plástico y componentes interiores. Tiene una precisión del ±3% y una resolución de 0,1 mil (2 micras). Un simple ajuste del menú del medidor permite al operador ver la cantidad restante de capa transparente mientras pule.

Aprobado para su uso en el programa de equipamiento de concesionarios de BMW.

La mejor forma de medir el espesor de la pintura sobre los materiales exteriores del automóvil es con instrumentos electrónicos manuales. Hay tres tipos disponibles y la selección depende del tipo de revestimiento, el material que se pinta y el tamaño y la forma de la pieza. Estos instrumentos utilizan técnicas de medición magnéticas, de corrientes de Foucault o de ultrasonidos.

Dado que el acero es magnético, el espesor de la pintura sobre el acero se mide con calibradores magnéticos (ferrosos) de funcionamiento mecánico o electrónico.

Losmedidores mecánicos utilizan un imán permanente, un muelle calibrado y una escala graduada. Midiendo la fuerza necesaria para arrancar el imán de la superficie revestida, se puede determinar una medida de espesor. Los medidores magnéticos de extracción de bajo costo proporcionan mediciones gruesas que resultan útiles para detectar el bondo u otros rellenos debajo de la pintura. Su uso por parte de los detallistas es limitado. La precisión suele ser de ±5% y los precios rondan los 350 dólares. Los detalles del producto están disponibles aquí.

Los medidores magnéticos electrónicos son mucho más populares en el sector del detallismo. Utilizan una sonda de presión constante para proporcionar lecturas consistentes que no están influenciadas por diferentes operadores. Las lecturas se muestran en una pantalla de cristal líquido (LCD). Aunque la mayoría tienen un funcionamiento básico, algunos tienen opciones para almacenar los resultados de las mediciones, realizar un análisis instantáneo de las lecturas y enviar los resultados a una impresora o a un ordenador para su examen posterior. La precisión suele oscilar entre el ±1 y el 3% y los precios oscilan entre 300 y 1.000 dólares.

El espesor de la pintura sobre el resto de los metales, como el aluminio, se mide mediante la técnica de las corrientes de Foucault. Cuando la sonda del instrumento se acerca a una superficie metálica (conductora), una bobina dentro de la sonda genera un campo magnético alterno que establece corrientes de Foucault en la superficie del metal. Estas corrientes de Foucault crean su propio campo electromagnético opuesto que puede ser detectado por una segunda bobina adyacente.

Los medidores de espesor de revestimiento por corrientes de Foucault (no ferrosos) tienen el mismo aspecto y funcionamiento que los medidores magnéticos electrónicos. También utilizan una sonda de presión constante y muestran los resultados en una pantalla LCD con opciones para imprimir los resultados de medición almacenados.

En esta industria es relativamente raro encontrar instrumentos que funcionen sólo con el principio de las corrientes de Foucault. Es más probable encontrar medidores que incorporan AMBOS principios, el magnético y el de corrientes de Foucault, en una sola unidad. Algunos simplifican la tarea de medición cambiando automáticamente de un principio de funcionamiento a otro, dependiendo del sustrato. Estas unidades "combinadas" suelen tener un precio de entre 400 y 1.500 dólares.

La técnica de ultrasonidos se utiliza para medir el espesor de la pintura sobre sustratos no metálicos, como el plástico y la fibra de vidrio. La sonda del instrumento contiene un transductor ultrasónico que envía un pulso a través del revestimiento. El pulso se refleja desde el sustrato hasta el transductor y se convierte en una señal eléctrica de alta frecuencia que se analiza para determinar el espesor del revestimiento. En algunas circunstancias, se pueden medir las capas individuales de un sistema multicapa. Los precios oscilan entre 1.800 y 4.000 dólares. Para más información sobre este tipo de medición, haga clic aquí.

Puede encontrar un análisis completo de estos y otros tipos de dispositivos de comprobación del espesor de los revestimientos aquí.

1. Encienda el medidor.

2. Coloque la sonda PLANA sobre la superficie a medir. 3. MANTENGA LA SENSACIÓN. Cuando se calcula una medición válida, el medidor emite un BIP y se muestra la medición.

3. Sonda de elevación at al menos a 2 pulgadas (5 cm) de la superficie entre mediciones, o deje la sonda en la superficie en el mismo lugar para mediciones continuas cada 2 segundos. No arrastre la sonda hacia los lados sobre la superficie.

Para verificar la precisión del medidor, siga estos sencillos pasos:

1. Mida una pieza sin recubrimiento. Esta rápida comprobación de cero determina si es necesario un ajuste de calibración para el objeto concreto que se está midiendo.

2. A continuación, coloque las cuñas de plástico incluidas en la superficie desnuda y mídalas individualmente para asegurarse de que el calibrador puede medir estos espesores conocidos dentro de la tolerancia.

3. Hay disponibles estándares de espesor de revestimiento con mayor precisión a un precio de entre 95 y 345 dólares.

La medición ultrasónica del grosor del revestimiento funciona enviando una vibración ultrasónica a un revestimiento mediante una sonda con la ayuda de un acoplante aplicado a la superficie. Con cada instrumento se incluye una botella de un gel de glicol común. Como alternativa, una gota de agua puede servir de acoplante en superficies lisas y horizontales.

Después de aplicar una gota de acoplante a la superficie de la pieza recubierta, la sonda se coloca plana sobre la superficie. Al presionar hacia abajo se inicia una medición. Levantar la sonda cuando se escucha un pitido doble o cuando la luz indicadora verde parpadea mantiene la última medición en la pantalla LCD. Se puede tomar una segunda lectura at el mismo lugar al continuar sosteniendo la sonda en la superficie. Cuando termine, limpie la sonda y la superficie con un pañuelo de papel o un paño suave.

Para verificar la precisión del medidor, siga estos sencillos pasos:

1. Usando la opción de menú CERO, la sonda debe ponerse a cero periódicamente para compensar los efectos de temperatura extrema y desgaste de la sonda. (NOTA: A diferencia de un medidor magnético o de corrientes de Foucault donde la puesta a cero se logra midiendo una pieza de metal sin recubrimiento, la puesta a cero de un medidor ultrasónico se logra tomando una medición mientras la sonda se mantiene en el air.)

2. A continuación, coloque las cuñas de plástico incluidas en una superficie dura y lisa y mídalas individualmente para asegurarse de que el calibrador puede medir estos espesores conocidos dentro de la tolerancia.

3. Los estándares de calibración están disponibles con mayor precisión a un precio entre 175 y 345 dólares.

Los términos "mil" y "micra" son unidades de medida utilizadas por la industria de la pintura para medir el espesor.

En el sistema inglés, un mil es una milésima de pulgada (es decir, 1 / 1.000th o 0,001" o 1,0 mil). La industria de la galvanoplastia utiliza el término "mil" como sinónimo.

En el sistema métrico, una micra (μm) equivale a una milésima de milímetro (es decir, 0,001 mm).

Para convertir Mils a Micrones (Número de Mils) x 25,4 (es decir, 5 mils = 127 micras). Para convertir Micrones a Mils: (Número de Micras) / 25,4 (es decir, 254 micras = 10 mils).

Los medidores de espesor de pintura se limitan a medir la distancia (altura o separación) entre la punta de la sonda y el metal base. No hacen ninguna distinción entre las capas que componen esa distancia. Su cálculo de espesor incluye el espesor de todas las capas (imprimación, color base y capas transparentes), cualquier material repintado, material de relleno, suciedad, etc. A menos que se tome una medida antes y después de aplicar cada capa, el usuario debe estimar el grosor de cada capa.

Los medidores ultrasónicos utilizan un transductor de ultrasonidos para emitir un pulso de sonido de alta frecuencia. El pulso se desplaza hacia el interior del revestimiento a través de un gel de acoplamiento y se refleja en cualquier superficie que tenga una densidad diferente. Las lecturas del espesor del revestimiento se obtienen midiendo el tiempo que tarda la señal ultrasónica en propagarse desde la sonda hasta la interfaz revestimiento/sustrato y de vuelta. El tiempo de recorrido se divide por dos y se multiplica por la velocidad del sonido en el revestimiento para obtener el espesor del mismo.

Existen modelos de ultrasonidos para medir el espesor total del sistema (como los medidores magnéticos y de corrientes de Foucault) o los espesores individuales de las capas en un sistema de pintura multicapa. Los modelos asequibles solo están pensados para su uso sobre materiales no metálicos, como el plástico.

La capa transparente es una pintura de polietileno sin pigmentación de color. El grosor suele oscilar entre 1,5-2,0 mils (35-50 micras). Es el recubrimiento final de los fabricantes de equipos originales que se aplica a un vehículo para proteger la capa de color (base) de un entorno hostil, a la vez que proporciona profundidad y un aspecto duradero y brillante. Se raya con facilidad y, una vez comprometido, requiere que se vuelva a pintar, ya que el color base no tiene brillo ni resplandor. Además, la capa transparente proporciona protección UVR para la capa de pintura de color.

Los fabricantes de automóviles especifican ahora que se mida el espesor de la pintura antes y después de cualquier lijado o pulido en húmedo. Las mediciones deben realizarse con regularidad, ya que es prácticamente imposible ver la cantidad de pintura que se elimina durante el proceso de pulido. El uso de un medidor de grosor de pintura da credibilidad a un detallista profesional y también actúa como un seguro contra la "rotura" de una capa transparente, lo que implicaría volver a pintar.

Desafortunadamente, no hay un valor objetivo absoluto, no hay un grosor "correcto". Hay muchos fabricantes diferentes que fabrican muchos modelos diferentes con una amplia variedad de formulaciones y especificaciones de pintura. Es posible que algunos vehículos solo tengan 3 milésimas de pulgada (75 micras) de espesor total de pintura en el techo, mientras que algunos SUV pueden tener 17 milésimas de pulgada (430 micras) en sus paneles de balancines. Algunos vehículos se repintan at la fábrica cuando se detectan defectos durante la fabricación. Sin embargo, por lo general, un vehículo de fábrica tendrá entre 4 y 7 milésimas de pulgada (100 a 180 micras).

Lo importante es la consistencia. Las mediciones realizadas en un panel deben mostrar sólo pequeñas variaciones de grosor. Las áreas de espesor reducido pueden ser motivo de preocupación. Las zonas con un grosor mucho mayor pueden indicar que se han retocado. Si el instrumento no da una medición, significa que el grosor está por encima del límite del calibrador y podría significar la presencia de relleno y una probable reparación.

Aunque la mayoría de las industrias los llaman medidores de espesor de recubrimiento, la industria automotriz también usa nombres como medidor de profundidad de pintura, medidor de pintura, medidor de acabado, medidor de espesor de película seca (DFT medidores), medidor de espesor de pintura (PTG), medidor mil, medidor de plátano, verificador puntual o medidor de pintura. La ortografía es estadounidense (gage) o británica (gauge).

La mayoría de los instrumentos muestran el principio de funcionamiento utilizado para realizar una medición. "F" significa metales ferrosos (e.g. acero) y significa que se utilizó un principio magnético para obtener la medición mostrada. "N" o "NF" o "NFe" significa metales no ferrosos (e.g. aluminio, cobre, etc.) y significa que se utilizó un principio de corrientes de Foucault para obtener la medición mostrada.

Los detallistas requieren un medidor simple con buena precisión y resolución de medición para monitorear la disminución del espesor de la capa transparente con pulido. Pero los talleres de carrocería, los concesionarios, los pintores, los tasadores, los inspectores y los compradores profesionales de automóviles utilizan instrumentos iguales o similares at subastas.

El término "calibrar" se utiliza a menudo de forma errónea. Para una definición completa, lea esto. La mayoría de la gente utiliza la palabra para decir "ajustar para que sea preciso". Los medidores de calidad se calibran automáticamente con regularidad y, por lo general, apenas requieren la intervención del usuario, excepto para reajustarlos si se modifican los ajustes de fábrica, ya sea de forma deliberada o accidental. La precisión de todos los medidores debe comprobarse regularmente midiendo un trozo de metal sin recubrir para asegurarse de que el medidor marca "0", y/o midiendo las cuñas de plástico incluidas cuando se colocan sobre el metal sin recubrir. Los instrumentos más baratos y de menor costo "derivan" y, por lo tanto, deben comprobarse antes de utilizarlos cada día. Las puntas de sus sondas se desgastan y sus componentes electrónicos tienen amplias tolerancias de funcionamiento. Cuando leen con error, es necesario que el usuario realice un ajuste de calibración de uno o dos puntos, tal como se describe en el manual de usuario. Se obtiene lo que se paga.

La respuesta es tanto sí como no. Sí, el instrumento dará buenos resultados de espesor sobre el metal. Pero no, el instrumento es más caro que los medidores de metal, tiene menos precisión que muchos, y requiere acoplamiento (gel) cuando se mide. Por eso no se recomienda como instrumento "para todo".

PosiTest DFT — Medidor de espesor de recubrimiento económico para TODOS los sustratos metálicos

PosiTector 6000 — Medidores de espesor de recubrimiento para TODOS los sustratos metálicos

PosiTector 200 — Medidores de espesor de recubrimiento ultrasónicos para sustratos no metálicos

PosiPen - Medidor magnético de espesor de revestimiento por extracción

Inspección de pintura automotriz - Medidores de pintura

Medición del grosor del revestimiento

Medidores ultrasónicos de espesor de revestimiento

Medición ultrasónica de espesor de la pintura - Sustratos de plástico

El cuidado de su medidor de espesor de revestimiento

Términos de medición - Medidores de espesor de revestimiento

Términos de calibración - Medidores de espesor de revestimiento