La medición de parámetros físicos como el grosor del revestimiento, el perfil de la superficie y el punto de rocío es una tarea habitual para los inspectores y aplicadores. Sin embargo, estas mediciones son tan precisas como el instrumento que las realiza. Incluso los instrumentos electrónicos de alta calidad pueden producir mediciones incorrectas si no se siguen tres pasos clave: Calibración, Verificación y Ajuste. En este documento se explican estos pasos, a menudo mal comprendidos, tal como se definen en las normas ASTM D70911, ISO 28082 y SSPC-PA23. También se hablará de la importancia de un certificado de calibración "largo", de quién puede realizar una calibración y de las aplicaciones que pueden requerir ajustes sobre el terreno.

La palabra "calibración" tiene diferentes significados según el sector o el entorno en el que se utilice. Es muy probable que alguien que conozca no entienda los términos Calibración e Intervalo de Calibración en lo que respecta al sector de la inspección de revestimientos. Se sorprendería al saber que, no sólo no puede calibrar su medidor por sí mismo, sino que tampoco suele haber un intervalo de recalibración fijo.

Para saber lo difícil que es definir los términos de calibración, basta con ver la gran cantidad de definiciones que ofrecen las principales organizaciones. No es de extrañar que las explicaciones difieran, dado el reto que supone definir una palabra que se utiliza en muchos sectores y para muchos tipos de instrumentos.

Un enfoque más simple es explicar los términos de calibración en lo que respecta a un segmento específico de la industria, en este caso, la industria de recubrimientos protectores. Aquí ISO, ASTM, SSPC y otros generalmente están de acuerdo.

Calibración en la industria de la inspección de revestimientos

La norma ASTM D7091 describe el uso de medidores magnéticos de corrientes de Foucault para el espesor de la película seca y es típica de muchas normas. Define la calibración como la:

"...proceso de alto nivel, controlado y documentado, que consiste en obtener mediciones en patrones de calibración trazables en todo el rango de funcionamiento del medidor y, a continuación, realizar los ajustes necesarios del medidor (según sea necesario) para corregir cualquier condición fuera de tolerancia. La calibración de los medidores de espesor de revestimiento la realiza el fabricante del equipo, su agente autorizado, o un laboratorio de calibración acreditado en un entorno controlado utilizando un proceso documentado. El resultado de la calibración es restablecer/reajustar el medidor para que cumpla/exceda la precisión indicada por el fabricante".

Dentro de esa definición hay algunos términos que merecen un debate adicional:

" Calibración trazable estándar": Fundamentalmente, el propósito de la calibración es garantizar que un instrumento lee dentro de la tolerancia a un estándar de un valor conocido. La cuantificación de estos valores conocidos (peso, distancia, etc.) es responsabilidad de una organización llamada Oficina Internacional de Pesos y Medidas (BIPM).

El BIPM trabaja con Institutos Metrológicos Nacionales como el NIST (EE.UU.), el NPL (Reino Unido) y el PTB (Alemania), que mantienen estándar Reference Materials (SRMs) para estándar medidas como la longitud, el peso y el tiempo. Estos MER son artefactos de gran precisión que se utilizan como patrones de calibración para los equipos de medición más precisos.

Dado que no es asequible, eficiente o incluso posible que todo el mundo se calibre con un SRM, los SRM se utilizan para calibrar los estándares de calibración primarios; los estándares secundarios se utilizan para calibrar los estándares de trabajo; y los estándares de trabajo se utilizan para calibrar los instrumentos de proceso. A través de esta "cadena" de estándares, los instrumentos son, en última instancia, trazables directamente a un artefacto SRM sin necesidad de medir nunca ese artefacto.

Dado que un instrumento o estándar es siempre menos preciso que el estándar que lo calibra, se produce un aumento de la incertidumbre a medida que se desciende en la cadena de estándares.

En la industria se acepta generalmente una relación de incertidumbre de prueba (TUR) de 4:1, lo que significa que la tolerancia de un instrumento es cuatro veces mayor que la incertidumbre de la página estándar con la que se midió. Por ejemplo, si se utiliza una RTU de 4:1, un medidor de espesor de revestimiento calibrado con estándares con una incertidumbre de ± 0,05 mils tendría una tolerancia o precisión declarada de ± 0,2 mils.

En virtud de un acuerdo de reconocimiento mutuo firmado por los principales institutos metrológicos nacionales, todos los institutos participantes reconocen la validez de los certificados de calibración y medición de los demás.

"Laboratorio de calibración acreditado": La norma ASTM D7091 limita las partes que pueden realizar una calibración a "el fabricante del equipo, su agente autorizado o... un laboratorio de calibración acreditado". Mientras que las dos primeras categorías son evidentes, el concepto de "laboratorio de calibración acreditado" es menos claro. La norma ISO/IEC 17025 establece los requisitos para la acreditación y los laboratorios pueden recibir dicha acreditación a través de un organismo de acreditación que sea signatario del acuerdo de Cooperación Internacional para la Acreditación de Laboratorios (ILAC).

Sin embargo, la acreditación ISO 17025 de un laboratorio sólo se aplica a actividades de calibración específicas. El alcance de la acreditación de un laboratorio enumera las actividades para las que está acreditado, además de la incertidumbre de medición que el laboratorio puede calibrar. Si se recurre a un laboratorio de calibración externo, es fundamental asegurarse no sólo de que está acreditado, sino también de que su ámbito de acreditación incluye los instrumentos que se desea calibrar. Aunque existe un gran número de laboratorios acreditados por la norma ISO 17025, pocos están acreditados para calibrar equipos de inspección de revestimientos.

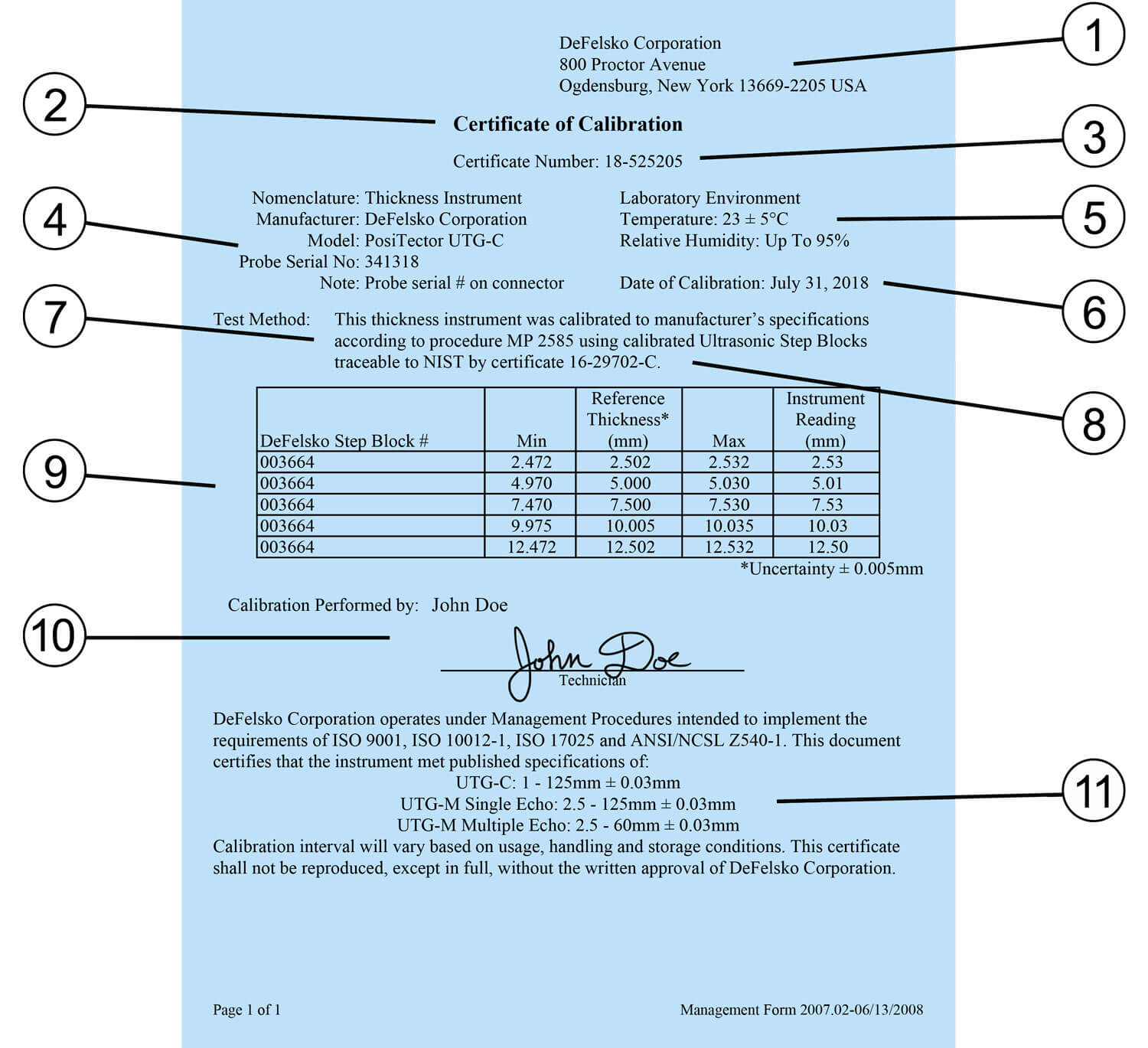

Cuando se calibra un instrumento, se emite un documento llamado Certificado de Calibración (Figura 1). En este documento se registran los resultados de las mediciones reales y toda la información pertinente para una calibración satisfactoria del instrumento, incluida la trazabilidad a una dirección nacional estándar. Las especificaciones de los trabajos suelen exigir una prueba de calibración reciente.

Muchos fabricantes de equipos de ensayo no suministran certificados de calibración. En su lugar, pueden suministrar "certificados de conformidad", "certificados de cumplimiento", "certificados de exactitud" o "certificados". Estos son poco más que una declaración de precisión del fabricante, que exige al usuario que confíe en que el instrumento medirá con precisión. Estos "certificados" no se ajustan a la definición de calibración según la norma ASTM D7091 y otras normas, y suelen ser inadecuados para los requisitos internos, contractuales o reglamentarios.

Aunque la forma y el contenido de los certificados de calibración varían, un certificado adecuado debe contener una información mínima específica que garantice el cumplimiento de los requisitos de la norma ISO/IEC 17025. La figura 1 muestra un ejemplo de certificado de calibración, con cada uno de los atributos importantes resaltados.

Si el certificado emitido por el laboratorio de calibración o el fabricante de instrumentos no incluye estos importantes atributos, probablemente no sea un Certificado de Calibración tal y como lo definen la mayoría de las normas y contratos.

La recalibración (o recertificación) es necesaria periódicamente a lo largo del ciclo de vida de un instrumento, ya que la precisión de la mayoría de los dispositivos de medición se degrada con el uso. Un intervalo de calibración es el período establecido entre las recalibraciones de un instrumento. Según los requisitos de la norma ISO 17025, la mayoría de los fabricantes no incluyen los intervalos de calibración como parte de los certificados de calibración. ¿Por qué? Porque no saben con qué frecuencia se utiliza el calibrador, en qué entorno se utiliza y cómo se cuida4.

Si no tiene experiencia con un instrumento, un año es un buen intervalo inicial entre calibraciones. Este intervalo puede ajustarse con la experiencia y la verificación periódica (véase más abajo). Los clientes con instrumentos nuevos pueden utilizar la fecha de puesta en servicio del instrumento (o la fecha de compra) como inicio de su primer intervalo de calibración. El efecto insignificante de la vida útil minimiza la importancia de la fecha real del certificado de calibración.

Un certificado de calibración no garantiza que se mantenga la precisión durante todo el intervalo de calibración. Numerosos factores pueden afectar negativamente el funcionamiento del medidor, como daños accidentales o acumulación de escombros. Para evitar la medición con un medidor inexacto, la mayoría de los estándares requieren que se verifique la precisión y el funcionamiento antes de cada uso, generalmente at el comienzo de cada turno de trabajo. Debe volver a verificarse después de que se haya obtenido un gran número de mediciones, si se cae el medidor o si se sospecha que da resultados erróneos. A menudo, las partes contratantes llegan a un acuerdo inicial sobre los detalles y los intervalos de frecuencia para verificar la precisión del medidor.

A qué te dedicas at estos intervalos? Eso depende del sistema de calidad que tenga implementado. Algunos propietarios simplemente miden una pieza de muestra cuando su medidor es nuevo y registran el resultado. Esta muestra se guarda y se utiliza para comprobar regularmente el funcionamiento y la precisión del medidor.

Sin embargo, el mejor método, y el más universalmente aceptado, para comprobar la precisión es medir los estándares de calibración en un entorno controlado utilizando un procedimiento documentado. La norma ASTM D7091 contiene el lenguaje típico de muchas normas:

"7.3 Verificación de la exactitud-Antes de su uso, la exactitud de la calibración de cada instrumento deberá ser verificada por el usuario de acuerdo con las instrucciones del fabricante, empleando estándares de espesor de revestimiento adecuados y, si es necesario, se corregirán las deficiencias encontradas. Se debe verificar la exactitud del calibrador en el rango de uso previsto".

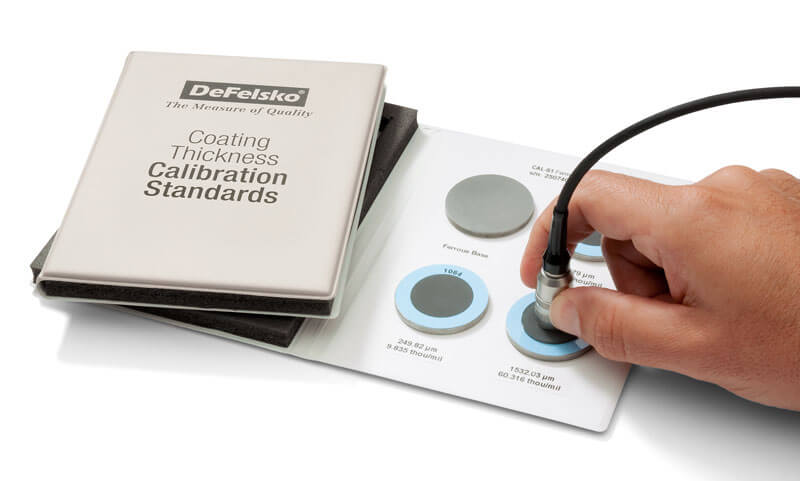

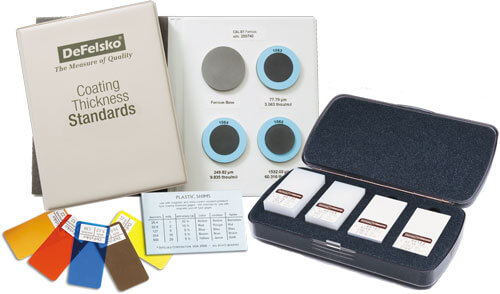

Los patrones de calibración adoptan muchas formas, dependiendo del instrumento que se verifique. Deben ser trazables a un instituto metrológico nacional y tener un valor de medición dentro del rango del calibrador - idealmente, cerca del rango de medición esperado. El proceso de medición se describe en un documento llamado Procedimiento de Calibración que algunos fabricantes publican o facilitan a petición.

Para los medidores de espesor de revestimiento, los estándares de espesor de revestimiento están disponibles como placas metálicas revestidas certificadas o como cuñas de plástico. Las placas suelen ser más precisas y duraderas, pero también más caras. Los medidores de espesor de revestimiento de tipo 1 (mecánicos) no pueden verificarse con calzas de plástico.

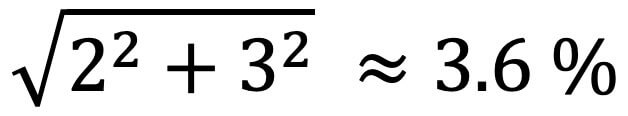

La media de una serie de lecturas debe estar dentro de las tolerancias combinadas del medidor y de la referencia estándar. Para determinar la tolerancia combinada, las tolerancias del calibrador y de estándar no se suman simplemente, sino que se debe utilizar la fórmula de la "suma de cuadrados". Por ejemplo, si la precisión de la referencia estándar es de ±2% y la del instrumento es de ±3%, la tolerancia combinada es de ±3,6%, calculada como:

Si las lecturas están fuera de la tolerancia combinada, hay un problema con el medidor o la referencia estándar. Debe identificarse el medidor o la referencia problemática estándar , y todas las mediciones realizadas desde la última comprobación de precisión deben considerarse sospechosas.

Para muchos instrumentos de inspección, la calibración y la verificación son suficientes para garantizar que el instrumento mide correctamente. Sin embargo, en el caso de los medidores de espesor de revestimiento, suele ser necesario un tercer paso: El ajuste. Esto se debe a que los medidores de espesor de revestimiento no miden directamente el espesor del revestimiento, sino que miden las propiedades magnéticas del sustrato. Estas propiedades se debilitan a medida que la sonda se aleja del sustrato y, por tanto, están relacionadas con el grosor del revestimiento.

Sin embargo, hay otros factores que pueden afectar a las propiedades magnéticas del sustrato. Entre ellos se encuentran:

Los medidores de espesor de revestimiento suelen estar calibrados de fábrica para funcionar bien en acero al carbono plano y liso. Sin embargo, pueden medir con precisión en aplicaciones con rugosidad superficial, geometría, composición o masa variables si se realiza un ajuste:

"3.1.2 Ajuste: el acto físico de alinear las lecturas de espesor de un medidor para que coincidan con las de una muestra de espesor conocida (eliminación del sesgo), con el fin de mejorar la precisión del medidor en una superficie específica."

Es importante tener en cuenta que cualquier ajuste sólo tiene en cuenta la rugosidad del sustrato, la geometría, la composición y/o la masa en el lugar donde se realizó el ajuste. Si alguno de estos factores cambia en la pieza o en el trabajo, suele ser necesario un nuevo ajuste. Algunos instrumentos electrónicos, como PosiTector 6000 avanzado , son capaces de guardar múltiples ajustes de calibración para que el usuario pueda elegir el ajuste que mejor se adapte a la aplicación en cuestión.

También hay que tener en cuenta que no todos los medidores de espesor de revestimiento son iguales. Consulte al fabricante o el manual de usuario del instrumento para obtener la mejor orientación sobre cómo ajustar su instrumento en particular. La siguiente descripción es una guía para ajustar un tipo de medidores de espesor de revestimiento comunes.

Para determinar si un instrumento requiere ajuste, verifique que el promedio de una serie de lecturas en el sustrato sin recubrimiento esté dentro de la tolerancia del medidor at cero. Si se mide fuera de tolerancia, es probable que se requiera un ajuste en el medidor. A menudo, esto es tan simple como compensar todas las mediciones futuras por el error encontrado durante la medición de verificación. Medidores electrónicos de tipo II como el PosiTector 6000, generalmente tienen una función de "ajuste cero" incorporada para que el proceso sea automático. Si las mediciones posteriores del sustrato sin recubrimiento leen dentro de la tolerancia at cero, el ajuste se ha realizado con éxito. Los medidores mecánicos de extracción tipo I, como el PosiTest tienen escalas no lineales, por lo que el instrumento en sí no debe ajustarse. En su lugar, el usuario debe tomar una lectura de metal base (BMR) y restar ese valor de las lecturas futuras del espesor del recubrimiento.

Para casi todas las aplicaciones, el instrumento medirá dentro de la tolerancia en todo su rango después de que se haya realizado con éxito un ajuste a cero. Esto se puede verificar colocando una cuña en el sustrato sin recubrimiento y asegurándose de que la lectura del medidor esté dentro de la tolerancia combinada de la cuña y el medidor. En la rara circunstancia en la que el medidor lee dentro de la tolerancia at cero pero fuera de la tolerancia en una cuña, puede ser necesario un ajuste adicional. Consulte al fabricante del manual del producto para obtener más detalles.

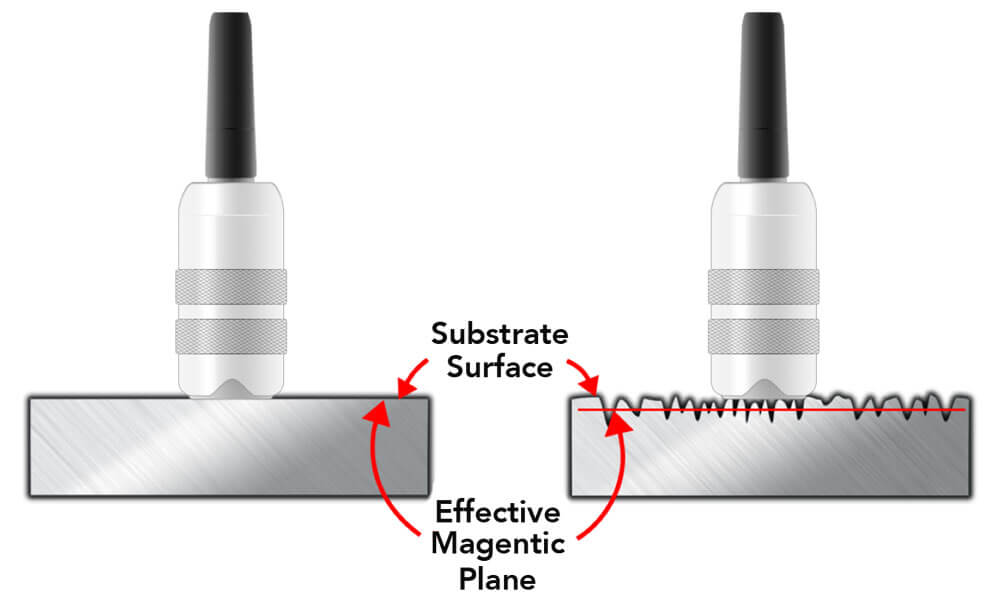

Aunque un ajuste del cero suele ser suficiente para tener en cuenta los efectos de la geometría, la composición y la masa, no debe realizarse un ajuste del cero en superficies chorreadas o rugosas. En estas superficies, los medidores de espesor de revestimiento medirán hasta un punto situado entre los picos y los valles de la rugosidad, denominado "plano magnético". Dado que la mayoría de las normas y especificaciones indican que sólo se informe del espesor del revestimiento sobre los picos del perfil de la superficie, es necesario realizar un ajuste.

Para garantizar que un medidor de espesor de revestimiento mida el espesor del revestimiento "por encima de los picos" del perfil de la superficie, el procedimiento aceptado consiste en ajustarse al espesor conocido de una calza colocada sobre el sustrato no revestido. La calza se apoya en los picos de un perfil de superficie, u otro patrón, y es un sustituto de la película de revestimiento que se aplicará finalmente. Los calibradores electrónicos de tipo II suelen llevar incorporada una función de "ajuste de 1 punto" para simplificar el proceso.

Dado que los medidores mecánicos de extracción de tipo I suelen utilizar un gran imán para entrar en contacto con la superficie en lugar de una pequeña punta de sonda, se ven menos afectados por la rugosidad de la superficie. El usuario puede simplemente realizar un ajuste a cero tomando una lectura del metal base (BMR) en el sustrato no recubierto y granallado y restar ese valor de las futuras lecturas del espesor del recubrimiento.

1 ASTM D7091 "estándar Practice for Nondestructive Measurement of Dry Film thickness of Nonmagnetic Coatings Applied to Ferrous Metals and Nonmagnetic, Nonconductive Coatings Applies to Non-Ferrous Metal" (ASTM internacional, 100 Barr Harbor Drive, West Conshohocken, PA 19428), www.astm.org

2 ISO 2808, Paints and Varnishes - Determination of film thickness. Disponible en American National estándars Institute (ANSI), 25 W. 43rd St., 4th Floor, New York, NY 10036, http://www.ansi.org

3 SSPC PA2, Procedimiento para determinar la conformidad con los requisitos de espesor del revestimiento en seco. Disponible en Society for Protective Coatings (SSPC), 40 24th St., 6th Floor, Pittsburgh, PA 15222-4656, http://www.sspc.org

4 Cómo cuidar su medidor de espesor de revestimiento, David Beamish, PCE - Protective Coatings Europe, y JPCL Equipment Maintenance, abril de 2005

DAVID BEAMISH (1955 - 2019), ex presidente de DeFelsko Corporation, un fabricante de instrumentos manuales de prueba de revestimientos con sede en Nueva York que se vende en todo el mundo. Era licenciado en Ingeniería Civil y contaba con más de 25 años de experiencia en el diseño, la fabricación y la comercialización de estos instrumentos de prueba en una variedad de industrias internacionales, incluyendo la pintura industrial, la inspección de calidad y la fabricación. Dirigió seminarios de formación y fue miembro activo de varias organizaciones, como NACE, SSPC, ASTM e ISO.