DeFelsko fabrica medidores de espesor de revestimiento por ultrasonidos, portátiles y no destructivos, ideales para medir de forma no destructiva el espesor de la película seca de los revestimientos sobre plástico. Muchas industrias utilizan ahora esta tecnología no destructiva en sus programas de calidad.

Dos modelos son ideales para los sustratos de plástico.

Aplicaciones de medición:

Notas adicionales:

Algunos sistemas de recubrimiento de plástico se aplican en varias capas para lograr el objetivo deseado. Nuestro PosiTector 200 B1 es la solución ideal cuando los aplicadores solo necesitan conocer el espesor final total del recubrimiento.

El PosiTector 200 B1 está listo para medir la mayoría de las aplicaciones de recubrimiento de plástico desde el primer momento. Tiene un rango de medición de 13 a 1000 micras (0,5 a 40 milésimas de pulgada) y es ideal para medir el espesor total del sistema de recubrimiento. No requiere ajuste de calibración para la mayoría de las aplicaciones, es conmutable por milésimas de pulgada / micras y tiene una pantalla Lexan grande y gruesa resistente a los impactos.

Para quienes están familiarizados con los medidores de espesor de revestimiento magnéticos, el uso de los medidores de espesor de revestimiento por ultrasonidos es fácil e intuitivo. El método de medición es sencillo y no destructivo.

Los recubrimientos con superficies rugosas desafían cualquier método de medición, y las pruebas ultrasónicas no son una excepción. El PosiTector 200 está equipado para manejar estas situaciones.

At a nivel microscópico, el grosor puede variar (ver Fig.2). Las mediciones de espesor significativas se obtienen mejor tomando varias mediciones en la misma ubicación general y promediando los resultados.

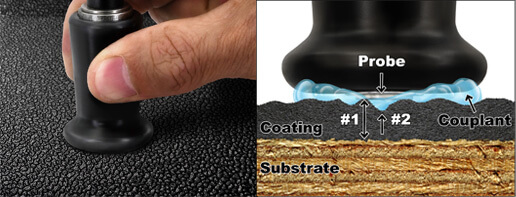

En superficies rugosas, el PosiTector 200 generalmente identifica el espesor desde la parte superior de los picos del recubrimiento hasta el sustrato. Esto está representado por la distancia #1 en la Fig.2. El acoplante llena los huecos entre la sonda y el recubrimiento para ayudar a que el pulso ultrasónico ingrese al recubrimiento.

La rugosidad severa puede hacer que el medidor muestre valores de espesor bajos (distancia # 2). Esto sucede porque los ecos de la interfaz acoplante/recubrimiento son más fuertes que la interfaz recubrimiento/sustrato. El PosiTector 200 tiene una función única de SET RANGE ajustable por el usuario para ignorar los ecos de rugosidad.

Para estas aplicaciones, el modo de memoria de PosiTector 200 proporciona ayuda. Con la memoria activada, el PosiTector 200 calcula y muestra el número de lecturas tomadas, la media de esas lecturas, la desviación estándar de esas lecturas y las lecturas más altas y más bajas (véase la Fig.3). El acoplante suministrado funciona mejor que el agua en superficies rugosas.

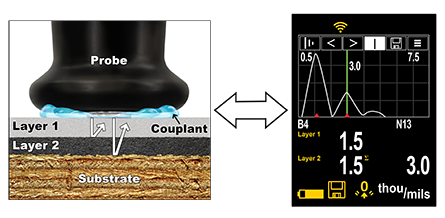

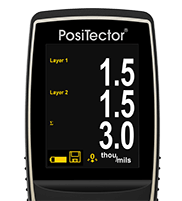

El PosiTector 200 B3 es capaz de medir TANTO el espesor total del sistema de recubrimiento como hasta 3 espesores de capa individuales en un sistema multicapa. También cuenta con una lectura gráfica para un análisis detallado del sistema de recubrimiento.

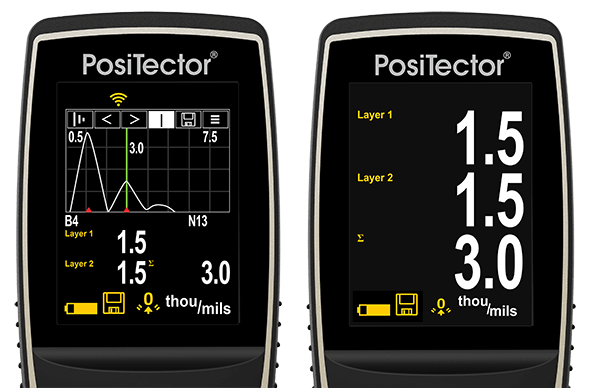

En el ejemplo anterior, la capa 1 tiene un grosor de 1,5 mils. La capa 2 tiene un grosor de 1,5 mils. El grosor total es de 3,0 mils. La pantalla gráfica LCD muestra dos "picos" que representan dos interfaces de material. Un proceso de dos pasos ajusta el instrumento para aplicaciones multicapa.

Un gran número de componentes de plástico están presentes tanto en el interior como en el exterior de los coches. Muy a menudo, estos componentes de plástico tienen que ser recubiertos, por requisitos estéticos y de protección.

Los componentes interiores como tableros, paneles de puertas, cubiertas de bolsas de aire, volantes, etc., son más difíciles de medir por dos razones. En primer lugar, muchos componentes son demasiado pequeños o demasiado complejos geométricamente para elPosiTector 200 para acceder correctamente. En segundo lugar, algunas piezas tienen un recubrimiento muy delgado o un recubrimiento demasiado áspero para que el medidor lo mida de manera consistente. El medidor funciona mejor en una superficie lisa, plana y dura con un espesor de recubrimiento de at al menos 13 micras (0,5 mil).

Los componentes exteriores, como parachoques, cubiertas de espejos, revestimientos laterales, etc., pueden medirse siempre que la sonda de PosiTector 200pueda acceder de nuevo a la superficie a medir. El medidor puede medir el espesor total de la mayoría de las aplicaciones y puede medir algunas capas individuales en un sistema multicapa.

Los sistemas de recubrimiento automotriz se componen de varias capas de recubrimiento. Lo básico PosiTector El modelo 200 B1 es capaz de medir el espesor total de estos sistemas de recubrimiento.

Las capas de promotor de adherencia y de imprimación en las aplicaciones de automoción suelen ser demasiado finas para que el modelo avanzado PosiTector 200 B3 pueda medirlas individualmente. Por ello, el instrumento combina sus espesores con el de la capa base para obtener un resultado total. La capa superior, la capa transparente, se mide por separado e individualmente.

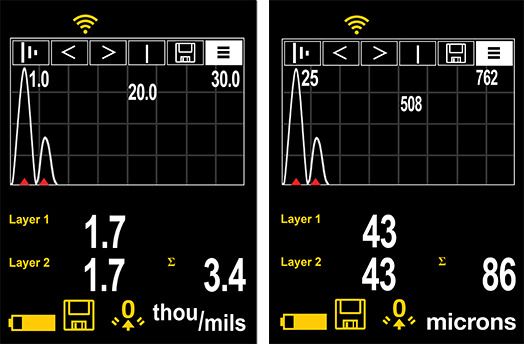

La Figura 5 es típica de los resultados de la PosiTector 200 B3 en plástico exterior para automóviles. La imagen de la izquierda muestra una medida usando unidades imperiales (mils). La imagen de la derecha es la medida equivalente en métrica (micras). Aunque el sistema de recubrimiento se compone de 4 capas, el instrumento combina los espesores de las primeras 3 capas (promotor de adhesión, imprimación, capas base) en un valor de 1,7 milésimas de pulgada (43 micras). La capa transparente superior final se mide individualmente como 1.7 mils (43 micrones). El espesor total del sistema de recubrimiento es de 3,4 milésimas de pulgada (86 micras).

Este resultado es útil cuando el espesor final de la capa transparente es la capa importante a determinar. Los detallistas de automóviles utilizan esta función para ver la cantidad restante de capa transparente mientras pulen. Los aplicadores utilizan esta función para asegurar un espesor de aplicación consistente.

Las sondas ultrasónicas de las que se habla en este artículo tienen una superficie de medición plana de 8 mm (0,3") de diámetro que debe entrar en pleno contacto con el plástico recubierto para obtener los mejores resultados de medición. Las mediciones realizadas en superficies curvas pueden requerir el promedio de múltiples lecturas para obtener resultados significativos.

La medición ultrasónica del grosor del revestimiento funciona enviando una vibración ultrasónica a un revestimiento mediante una sonda con la ayuda de un acoplante aplicado a la superficie. Con cada instrumento se incluye una botella de 4 onzas de un gel de glicol común a base de agua. Alternativamente, una gota de agua puede servir como acoplante en superficies lisas y horizontales.

Después de aplicar una gota de acoplante a la superficie de la pieza recubierta, la sonda se coloca plana sobre la superficie. Al presionar hacia abajo se inicia una medición (ver Fig.6). Levantar la sonda cuando se escucha un pitido doble o cuando la luz indicadora verde parpadea mantiene la última medición en la pantalla LCD. Se puede tomar una segunda lectura at el mismo lugar al continuar sosteniendo la sonda en la superficie. Cuando termine, limpie la sonda y la superficie con un pañuelo de papel o un paño suave.

Precisión de las mediciones

La precisión de cualquier medición por ultrasonidos corresponde directamente a la velocidad del sonido del acabado que se está midiendo. Dado que los instrumentos ultrasónicos miden el tiempo de tránsito de un pulso ultrasónico, deben calibrarse para la "velocidad del sonido" en ese material concreto.

Desde un punto de vista práctico, los valores de la velocidad del sonido no varían mucho entre los materiales de revestimiento utilizados en la industria del plástico. Por lo tanto, los medidores de espesor de revestimiento por ultrasonidos no suelen requerir ningún ajuste de la configuración de calibración de fábrica.

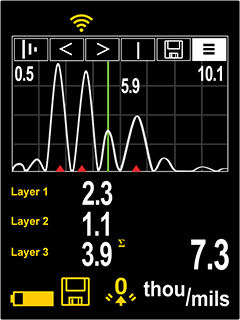

El lado derecho del PosiTector La pantalla de 200 se puede utilizar para mostrar una representación gráfica del pulso ultrasónico a medida que pasa a través del sistema de recubrimiento. Esta poderosa herramienta permite al usuario comprender mejor lo que el medidor "ve" debajo de la superficie del recubrimiento.

A medida que se presiona la sonda y el pulso ultrasónico viaja a través del sistema de recubrimiento, el pulso encuentra cambios en la densidad at las interfaces entre las capas de recubrimiento y entre el recubrimiento y el sustrato.

Un "pico" representa estas interfaces. Cuanto mayor sea el cambio de densidad, mayor será el pico. Cuanto más gradual sea el cambio de densidad, mayor será la anchura del pico. Por ejemplo, dos capas de revestimiento hechas esencialmente del mismo material y "mezcladas" darían lugar a un pico bajo y ancho. Dos materiales de densidad muy diferente y con una interfaz bien definida darían lugar a un pico alto y estrecho.

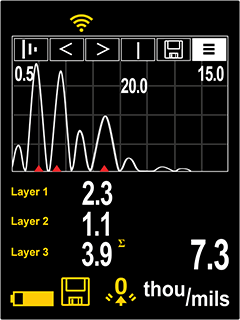

El PosiTector 200 B3 elige el más alto de los picos cuando intenta determinar el espesor de la capa de recubrimiento. Por ejemplo, si el número de capas se establece en 3, los 3 picos más altos entre los rangos Lo y Alto se seleccionan como interfaces entre estas capas. Los picos que seleccionó el medidor se indican con flechas triangulares rojas (ver Fig.9).

En la Fig. 9, los valores de rango superior (Lo = 0,5 milésimas de pulgada) e inferior (Hi = 15,0 milésimas de pulgada) se muestran como dos líneas horizontales at la parte superior e inferior del área de gráficos. Lo (el límite mínimo) es at la parte superior. Hi (el límite máximo) es at la parte inferior. Se ignoran los ecos o picos (valores de grosor) fuera de estos rangos. Los valores de rango se establecen y modifican mediante la opción de menú SET RANGE.

Esta pantalla gráfica puede ser manipulada con la opción de menú SET RANGE. Además de poder ajustar los valores de rango, se puede posicionar un Cursor en cualquier lugar entre los dos valores de rango para investigar otros picos.

Los medidores magnéticos y de corrientes de Foucault convencionales sólo funcionan con metales. Por ello, la industria del plástico ha recurrido a otras técnicas de medición:

Estas técnicas consumen mucho tiempo, son difíciles de realizar y están sujetas a la interpretación del operador y a otros errores de medición. Los aplicadores consideran que los métodos destructivos son poco prácticos. Para obtener una muestra estadísticamente representativa, puede ser necesario desechar varios productos de madera de un lote como parte del proceso de ensayo destructivo.

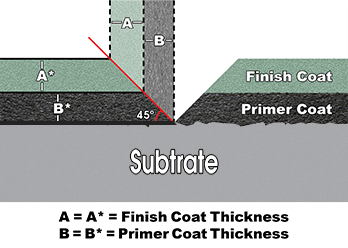

Una técnica destructiva típica requiere el corte de la pieza recubierta en una sección transversal y la medición del espesor de la película mediante la visualización microscópica del corte. Otra técnica de corte transversal utiliza un microscopio a escala para ver una incisión geométrica a través del revestimiento de película seca. Para ello, una herramienta de corte especial realiza una pequeña y precisa ranura en V a través del revestimiento y en el sustrato (véase la Fig. 11). Existen calibradores con puntas de corte y lupas iluminadas. En la norma ASTM D4138-07a, "estándar Practice for Measurement of Dry Film Thickness of Protective Coating Systems by Destructive, Cross-Sectioning Means", se ofrece una descripción detallada de este método de ensayo.

Aunque los principios de este método son fáciles de entender, abundan las oportunidades de introducir errores. Se necesita habilidad para preparar la muestra e interpretar los resultados. Además, el ajuste de la retícula de medición a una interfaz irregular o indistinta puede generar imprecisiones, especialmente entre distintos operadores. Este método se utiliza cuando no es posible utilizar métodos no destructivos de bajo costo, o como medio para confirmar los resultados de los ensayos no destructivos.

Con la llegada de los instrumentos de ultrasonidos, muchos recubridores se han pasado a la inspección no destructiva.

¿Qué es la aplicación?

El revestimiento de plásticos, especialmente en la industria del automóvil, implica la aplicación de varias capas de revestimiento para conseguir un aspecto estético completo y propiedades de protección. El acabado exterior no sólo tiende a ser un fuerte reflejo de la calidad y la durabilidad de los costosos productos de consumo, sino que también los recubrimientos para los componentes de plástico deben abordar los desafíos únicos de los sustratos de plástico, incluyendo la adhesión, la flexibilidad y las limitaciones de temperatura.

Los sustratos de plástico habituales (es decir, polietileno, polipropileno, poliolefina termoplástica, ABS, nailon, PVC) no son porosos, son resistentes a la mayoría de los disolventes y tienen una energía superficial baja en comparación con otros materiales. Esto hace que la superficie del plástico sea difícil de mojar y proporciona a los recubrimientos pocas oportunidades de adherirse penetrando o fijándose físicamente en las irregularidades de la superficie. Para contrarrestar estas dificultades, los promotores de la adherencia se utilizan como aditivos de pintura o como imprimaciones para promover la adherencia de los revestimientos a sus sustratos. Un promotor de la adherencia suele tener afinidad con el sustrato y el revestimiento aplicado, lo que permite que los revestimientos aplicados cumplan los requisitos de rendimiento previstos.

Recubrimientos para automóviles

En los revestimientos para automóviles, el término promotor de adherencia se refiere a la imprimación (normalmente poliolefina clorada u otras poliolefinas modificadas), que facilita la adhesión de la capa de pintura posterior al plástico. Normalmente, los promotores de adherencia se aplican para conseguir un espesor de película seca de 0,3 - 0,5 mils (7,5 - 12,5µm). Como el espesor del promotor de adherencia está por debajo del espesor de capa individual recomendado de 1 mil (25 µm), puede ser difícil para un medidor ultrasónico distinguirlo de las capas posteriores.

Las imprimaciones rellenan cualquier pequeña imperfección del proceso de moldeo y pueden proporcionar una capa conductora que facilite la aplicación electrostática de las capas de revestimiento posteriores. La imprimación también protege el sustrato de la energía UV potencialmente dañina del sol, además de proporcionar resistencia a los productos químicos (gasolina) y a la humedad. A menudo, las imprimaciones se formulan con una clave de color para permitir un grosor mínimo de la película de la capa base y para minimizar el efecto del desconchado de la piedra.

La capabase es la capa de revestimiento que proporciona la mayor parte del color, el rendimiento físico y los efectos estéticos. Las capas base resistentes a la decoloración suelen incluir una pigmentación de aspecto especial, como el acabado metálico habitual en los revestimientos para automóviles. Las capas base pueden aplicarse en una o en varias capas. Dependiendo del método de aplicación, las capas base múltiples pueden ser difíciles de distinguir para un medidor ultrasónico.

Las capas transparentes resistentes forman las interfaces de protección frente a factores ambientales como el aguafuerte, los excrementos de pájaros, los arañazos de los lavados de coches y los desconchones de piedra. Aunque las capas transparentes se utilizan en combinación con la capa base para formar el acabado final, acústicamente proporcionan una interfaz importante entre las capas de revestimiento y, por tanto, se distinguen de las capas aplicadas anteriormente.

Dado que el revestimiento de automóviles es uno de los procesos más costosos del montaje de automóviles, los fabricantes y montadores buscan constantemente mejoras tecnológicas. Uno de estos métodos de aplicación es el denominado "húmedo sobre húmedo", en el que los revestimientos a base de agua se aplican directamente unos sobre otros sin dejar que las capas anteriores se curen. Estos métodos minimizan el uso de energía, la pintura y los requisitos de reequipamiento, sin sacrificar la calidad del aspecto final. Lamentablemente, la aplicación de un revestimiento húmedo sobre húmedo tiende a provocar un efecto de "capa de transición" (mezcla de capas individuales). La falta de límites acústicos claros minimiza la capacidad de un instrumento ultrasónico para detectar el grosor de las capas individuales.

Tanto los fabricantes como los aplicadores han creído durante mucho tiempo que no existe un medio sencillo y fiable para medir de forma no destructiva los revestimientos sobre sustratos de plástico. Su solución habitual era colocar cupones de metal (acero o aluminio) junto a la pieza y luego medir el espesor aplicado al cupón con un medidor mecánico o electrónico (magnético o de corrientes de Foucault). Esta solución, que requiere mucho trabajo, se basa en la suposición de que un cupón plano colocado en la zona general de revestimiento recibe el mismo perfil de pintura que la pieza de plástico en cuestión. Una solución por ultrasonidos permite al usuario medir el espesor total del revestimiento de la pieza real. Dependiendo del medidor de ultrasonidos utilizado y del proceso de aplicación del revestimiento, una ventaja añadida es la capacidad de identificar varias capas distintas.

La medición ultrasónica del espesor del revestimiento es actualmente una rutina de ensayo aceptada y fiable utilizada en las industrias madereras. El método de ensayo estándar se describe en ASTM D6132. "estándar Test Method for Nondestructive Measurement of Dry Film Thickness of Applied Organic Coatings Using an Ultrasonic Gage" (2022, ASTM). Para verificar la calibración del calibrador, se dispone de patrones de espesor de revestimientos epoxídicos con certificación trazable a organizaciones nacionales de normalización.

Ahora es posible realizar mediciones de espesor rápidas y no destructivas en materiales que antes requerían pruebas destructivas o análisis de laboratorio. Esta nueva tecnología mejora la consistencia y el rendimiento en la sala de acabado. Las reducciones de costos potenciales incluyen:

Hoy en día, estos instrumentos son sencillos de manejar, asequibles y fiables.

En los últimos años, el uso de plásticos se ha expandido rápidamente. Si bien la industria del automóvil ha liderado el camino, otras industrias también hacen un amplio uso de los plásticos. Según la Sociedad de la Industria del Plástico, los productos plásticos diversos (que representan la mayor parte de la industria de transformación de plásticos), son la cuarta industria manufacturera de Estados Unidos. Sólo la superan los vehículos y equipos de motor, el refinado de petróleo y los componentes y accesorios electrónicos. Aunque los plásticos suelen colorearse directamente como parte del proceso de fabricación, muchas piezas de plástico deben pintarse para mejorar su aspecto, conseguir que el color coincida con el de otras piezas, mejorar la estabilidad de la superficie de plástico o producir un efecto especial deseado.

Según la consultora PG Phillips & Associates, el mercado mundial de la pintura para automóviles ascendió a 6.600 millones de dólares en 2001. Una parte cada vez mayor de este mercado consiste en el recubrimiento de plásticos utilizados en parachoques, paneles exteriores y molduras decorativas. Los aplicadores de revestimiento y los ensambladores de la competitiva industria del automóvil tienen que cumplir criterios estéticos y de duración críticos. Dado que la pintura es el proceso más costoso en la fabricación de automóviles, existe un conflicto de prioridades para minimizar la cantidad de tiempo, materiales y reajustes implicados y, al mismo tiempo, cumplir con los requisitos de la tecnología de mejora del rendimiento y el cumplimiento del medio ambiente. Por lo tanto, se necesita un método de medición eficaz para detectar y corregir de forma precisa y fiable los problemas de aplicación lo antes posible en el proceso de recubrimiento.

Couplant

El acoplante se utiliza para propagar una vibración ultrasónica desde la sonda hasta el revestimiento. El agua es un buen acoplante para los revestimientos lisos. Utilice el gel de glicol suministrado para revestimientos más rugosos. Aunque es poco probable que el acoplante dañe el acabado o deje una mancha en la superficie, sugerimos probar la superficie utilizando el acoplante en una muestra. Si la prueba indica que se han producido manchas, se puede utilizar una pequeña cantidad de agua en lugar del acoplante. Consulte la hoja de datos de seguridad de los materiales disponible en nuestro sitio web y a su proveedor de revestimientos si sospecha que el couplant puede dañar el revestimiento. También pueden utilizarse otros líquidos, como el jabón líquido.

Modo de memoria

Los modelos PosiTector 200 estándar pueden registrar 250 mediciones. Los modelos PosiTector 200 avanzado pueden almacenar 100.000 mediciones en hasta 1.000 lotes para fines estadísticos en pantalla, para imprimir en una impresora inalámbrica Bluetooth opcional o para descargar en un ordenador personal mediante el cable USB suministrado y una de las soluciones PosiSoft.