Este artículo describe las tecnologías disponibles para medir el espesor de los polvos de recubrimiento curados y no curados. Revisa los principios de funcionamiento y los métodos de ensayo y normas industriales asociados, y analiza las tendencias recientes en el control de calidad (QA) sin papel.

La medición del espesor de la película debería ser una rutina para todos los recubridores de polvo (Figura 1). Las mediciones periódicas ayudan a controlar el costo del material, a gestionar la eficacia de la aplicación y a mantener la calidad del acabado. Los fabricantes de recubrimientos en polvo recomiendan rangos de espesores de película objetivo para lograr las mejores características de rendimiento y los clientes esperan que se cumplan estos parámetros.

El espesor de la película de polvo puede medirse antes y después del curado con varios instrumentos diferentes. En la figura 2 se muestra un ejemplo de uno de ellos. Toda operación de recubrimiento en polvo debe saber de qué equipos dispone y cómo utilizarlos.

El espesor de la película es posiblemente la medida más importante realizada durante la aplicación e inspección de los recubrimientos protectores. Los recubrimientos en polvo están diseñados para realizar su función prevista cuando se aplican dentro de un rango de espesor especificado por el fabricante. Muchas propiedades físicas y de apariencia del recubrimiento terminado se ven directamente afectadas por el espesor de la película seca (DFT). DFT Puede afectar el color, el brillo, el perfil de la superficie, la adhesión, la flexibilidad, la resistencia al impacto y la dureza del recubrimiento. El ajuste de las piezas ensambladas después del recubrimiento también puede verse afectado cuando el grosor de la película no está dentro de la tolerancia.

La medición precisa del grosor del acabado tiene también otras ventajas. Ya sea para cumplir los requisitos de control de procesos de la Organización Internacional de Normalización (ISO), de calidad o de los clientes, las empresas necesitan verificar la calidad del revestimiento para evitar el desperdicio de dinero en la reelaboración del producto. Al comprobar su equipo de aplicación, se aseguran de que el revestimiento se aplica de acuerdo con las recomendaciones del fabricante.

Los aplicadores deben aplicar el polvo de manera uniforme (Figura 3) y de acuerdo con la hoja de especificaciones del producto. Aplicar excesivamente DFT No solo es un desperdicio, sino que también corre el riesgo de un curado incompleto y puede reducir drásticamente el rendimiento general del sistema de recubrimiento. Las altas acumulaciones de película a menudo resultan en una mala adherencia. El recubrimiento tiende a desprenderse o astillarse del sustrato. Las pruebas periódicas pueden reducir el número de retrabajos internos y las devoluciones de los clientes debido a defectos de acabado.

Las mediciones del grosor del recubrimiento en polvo pueden realizarse utilizando diferentes métodos, dependiendo de si la prueba se realiza antes o después del curado del polvo. La Sociedad Americana de Pruebas y Materiales (ASTM) tiene una serie de normas que describen estas técnicas.

Las mediciones del espesor de la película pueden realizarse antes o después del curado y la reticulación. El tipo de sustrato, la gama de espesores del revestimiento, el tamaño y la forma de la pieza y la economía del trabajo determinan el método empleado.

En polvos aplicados sin curar, la medición de altura se puede realizar con peines de polvo y con medidores electrónicos (Figura 4) empleando sondas especiales para polvo. Dado que los polvos de recubrimiento generalmente disminuyen de espesor durante el proceso de curado, es necesario determinar un factor de reducción para predecir el curado DFT. Alternativamente, los instrumentos ultrasónicos miden el polvo sin curar sin tocar la superficie y predicen el espesor curado del polvo automáticamente.

Después del curado, hay una variedad de herramientas manuales disponibles para tomar directamente DFT mediciones en la parte recubierta. Estos instrumentos no destructivos emplean principios magnéticos, de corrientes parásitas o ultrasónicos según el sustrato. Los métodos menos comunes incluyen la medición micrométrica, los métodos destructivos de película seca como la sección transversal y la medición gravimétrica (masa).

La unidad normal estándar utilizada en América para medir el espesor del polvo es el mil; 1,0 mil equivale a una milésima de pulgada (1/1000 de pulgada). Si el espesor especificado por el fabricante es de 2,0 a 5,0 mils, el espesor final curado del polvo debe estar entre 0,002 y 0,005 de pulgada. La unidad métrica de medida se denomina micra (μm); 25,4 micras equivalen a 1,0 mil.

Los aplicadores deben aplicar el polvo de manera uniforme y de acuerdo con la hoja de especificaciones del producto. Esto proporciona el máximo beneficio de esa especificación de polvo en particular. La mayoría de las especificaciones de prueba de espesor se aplican al espesor curado del polvo, por lo que nuestro aspecto at Allí comienzan diferentes técnicas de medición de espesor.

Los micrómetros fueron una de las herramientas originales utilizadas para verificar DFT y todavía tienen aplicación práctica hoy. Tienen la ventaja de medir cualquier combinación de recubrimiento / sustrato, pero la desventaja de requerir acceso al sustrato desnudo. Se deben tomar dos medidas: una con el recubrimiento en su lugar y la otra sin él. La diferencia entre las dos lecturas, la variación de altura, es el espesor del recubrimiento.

También existen dos técnicas destructivas. Una consiste en cortar la pieza revestida en una sección transversal y medir el grosor de la película observando el corte al microscopio. La otra técnica utiliza un microscopio a escala para ver una incisión geométrica a través del revestimiento curado. Este método se utiliza cuando no es posible utilizar métodos no destructivos de bajo costo o cuando es necesario confirmar los resultados no destructivos.

La forma más común de medir el espesor del polvo curado es con el uso de medidores electrónicos de DFT. Son portátiles, fáciles de manejar y de costo relativamente bajo. Emplean principios magnéticos, de corrientes de Foucault o ultrasónicos, según el material de la pieza.

Los calibres mecánicos pueden utilizarse cuando la pieza es de acero. Emplean un imán permanente y un muelle calibrado. El dispositivo mide la fuerza necesaria para arrancar ese imán de la superficie de acero recubierta. Los medidores magnéticos de tracción son robustos, sencillos, baratos, portátiles y no suelen requerir ningún ajuste de calibración. Son una buena alternativa de bajo costo en situaciones que requieren sólo unas pocas lecturas durante la producción.

Por razones de simplicidad, versatilidad, precisión y mantenimiento de registros, DFT Los instrumentos son una opción popular para operaciones de polvo grandes y pequeñas. Utilizan un principio magnético cuando miden en acero y un principio de corrientes parásitas en los otros metales, a veces combinados en un solo instrumento. Los resultados de las mediciones se muestran en una pantalla de cristal líquido (LCD) fácil de leer. Hay disponible una amplia selección de sondas para acceder a formas de piezas inusuales o para medir con precisión sistemas de recubrimiento muy delgados o muy gruesos.

Las aplicaciones no metálicas, como el plástico revestido o la madera, requieren una técnica ultrasónica de pulso-eco (Figura 5). Esto presenta oportunidades para las industrias que antes no podían realizar un control de calidad no destructivo at un precio asequible. Una ventaja de esta técnica de medición es la posibilidad de medir las capas individuales en un sistema de recubrimiento multicapa.

Los métodos de medición discutidos hasta ahora se han utilizado en una pieza después de que el polvo se haya curado. También es posible, y en algunas circunstancias más deseable, medir un revestimiento inmediatamente después de su aplicación para predecir el espesor del polvo curado.

Si un revestimiento se ha aplicado de forma incorrecta, la corrección después de que se haya secado o curado químicamente requiere un costoso tiempo de trabajo adicional, puede provocar la contaminación de la película y puede introducir problemas de adhesión e integridad del sistema de revestimiento. La medición del grosor de la película durante la aplicación puede determinar la necesidad de corrección y ajuste inmediatos por parte del aplicador.

Aunque la mayoría de las especificaciones de los recubrimientos en polvo dan objetivos de grosor de curado, es posible determinar si el polvo aplicado está dentro de las especificaciones de grosor antes de la finalización del curado y la reticulación.

Hay buenas razones para querer una predicción precisa de curado DFT, especialmente en líneas móviles. Dependiendo de la longitud del horno, el número de piezas que se curan, así como el tiempo requerido para el proceso de curado y para el proceso de curado manual DFT Después del curado, hay un retraso considerable antes de que el operador pueda intervenir en el proceso de aplicación para realizar los cambios necesarios.

Si se descubren defectos en el revestimiento, un número considerable de piezas revestidas tiene que volver a trabajarse en un bucle de reparación, o si el repaso resulta demasiado caro, puede incluso tener que desecharse. Para algunas operaciones, estas desventajas ya no son aceptables para satisfacer las exigencias de los procesos de acabado modernos.

La medición del polvo en el estado precurado y pregelificado garantiza el espesor correcto de la película curada. Permite configurar y ajustar el sistema de aplicación antes del curado. A su vez, esto reducirá la cantidad de desechos y el exceso de pulverización. Las predicciones precisas ayudan a evitar el decapado y el repintado, que pueden causar problemas de adhesión e integridad del revestimiento.

La norma ASTM D 7378 describe tres procedimientos para medir los polvos de recubrimiento aplicados.

Medidores con muescas metálicas. Estas herramientas determinan manualmente el espesor cuando se arrastran a mano a través del polvo aplicado. Al igual que un medidor de película húmeda, el dispositivo determina la altura del polvo entre el diente más alto que hizo una marca y tiene polvo adherido a él, y el siguiente diente más alto que no dejó ninguna marca y no tiene polvo adherido a él. Estas sencillas herramientas (figura 6) son baratas, pero sólo tienen una precisión de unos pocos milímetros. Las mediciones pueden realizarse sobre una superficie rígida adecuada, pero se harán marcas en el polvo que pueden no quedar cubiertas cuando el polvo fluya en el proceso de curado.

Medidores electrónicos. Los dispositivos que utilizan una sonda de polvo especialmente diseñada pueden medir el espesor del polvo aplicado. Las micropúas, integradas en la sonda, penetran en el polvo de recubrimiento hasta el sustrato. A continuación, la sonda se presiona manualmente sobre la superficie del polvo para efectuar la medición del espesor. Este procedimiento sólo es aplicable a sustratos metálicos planos y puede dejar marcas en el producto final.

Los dos procedimientos anteriores dan como resultado solo una medición de la altura del polvo de recubrimiento sin curar. Pero como se indicó anteriormente, las especificaciones de espesor se establecen con mayor frecuencia en el espesor del polvo curado. Dado que los polvos de recubrimiento generalmente disminuyen en espesor hasta en un 50 por ciento durante el proceso de curado, estos dos procedimientos requieren un factor de reducción establecido para predecir el espesor de la película curada para cada polvo de recubrimiento en particular. Este factor de reducción se obtiene midiendo el espesor del polvo curado at el mismo lugar donde se tomó la medida de la altura del polvo sin curar y restando las mediciones de antes y después.

Medidores ultrasónicos sin contacto. El procedimiento C de ASTM D 7378 describe un tipo de instrumento relativamente nuevo que se ha convertido rápidamente en una solución popular para la medición del espesor del polvo seco. Es un dispositivo ultrasónico que se puede usar de forma no destructiva en polvo sin curar para predecir el final DFT sin dejar marcas que afecten al acabado.

Estos instrumentos son manuales y funcionan con pilas, y se pueden utilizar directamente con la mayoría de los polvos. Su sencillez de manejo y su diseño ergonómico permiten que los operarios de la línea los utilicen de forma rápida y eficaz.

Los instrumentos de medición del grosor del revestimiento sin contacto tienen la ventaja decisiva de ser no destructivos. Esto significa que, tras la medición, los componentes medidos pueden volver a introducirse en el proceso en curso.

Por muy sencillo que sea el manejo de estos instrumentos, un usuario prudente debe verificar su funcionamiento con regularidad, especialmente cuando se ajusta a un procedimiento interno ISO. Tres pasos garantizan la mejor precisión.

La calibración de los medidores de espesor de revestimiento suele ser un proceso documentado realizado por el fabricante del equipo en un entorno controlado. Se puede emitir un certificado de calibración que muestre la trazabilidad a una institución nacional de metrología. No existe un intervalo de tiempo para la recalibración en estándar , ni es absolutamente necesario, pero se puede establecer un intervalo de calibración basado en la experiencia y el entorno de trabajo. Un intervalo de calibración de 1 año es la frecuencia típica sugerida por muchos fabricantes de instrumentos.

Se trata de una comprobación de precisión realizada por el usuario con estándares de referencia conocidos. Esta rápida comprobación asegura que el instrumento está midiendo adecuadamente y que el usuario lo está manejando correctamente. En el caso de muchos medidores, la precisión puede verificarse midiendo cuñas de plástico o patrones con revestimiento epoxi con valores asignados trazables a una Institución Nacional de Metrología.

El ajuste, o ajuste de calibración, es el acto de alinear las lecturas de espesor del medidor para que coincidan con las de una muestra de referencia conocida para mejorar la precisión del medidor en un recubrimiento específico dentro de una porción específica de su rango de medición. Esta operación rara vez es necesaria en la industria del recubrimiento en polvo porque las propiedades acústicas no varían mucho entre los materiales de recubrimiento en polvo.

En el entorno competitivo actual, los clientes suelen elegir empresas de acabado que cuentan con sólidos sistemas de control de calidad. Invirtiendo en un sistema sencillo que registre y analice los resultados de DFT, los recubridores de polvo pueden estudiar las tendencias, reducir los costos y retener a los clientes proporcionándoles documentación que demuestre su capacidad para cumplir una especificación requerida.

Un programa de control de calidad puede ser tan simple como desarrollar un procedimiento que requiera que se tome una cierta cantidad de mediciones de espesor at la misma ubicación en cada parte. Al registrar todos los valores, se pueden analizar las variaciones at intervalos regulares y se toman medidas correctivas si es necesario.

La recopilación manual de datos con lápiz y papel requiere mucho tiempo y es propensa a errores, y puede añadir un costo significativo a un proyecto de revestimiento. Un medidor de espesores que almacena los resultados de las mediciones simplifica esta tarea. La automatización de la tarea de recogida de lecturas es la mejor manera de mantener los costos bajo control y de reducir los errores humanos. En formato digital, los datos pueden almacenarse, notificarse y exportarse fácilmente.

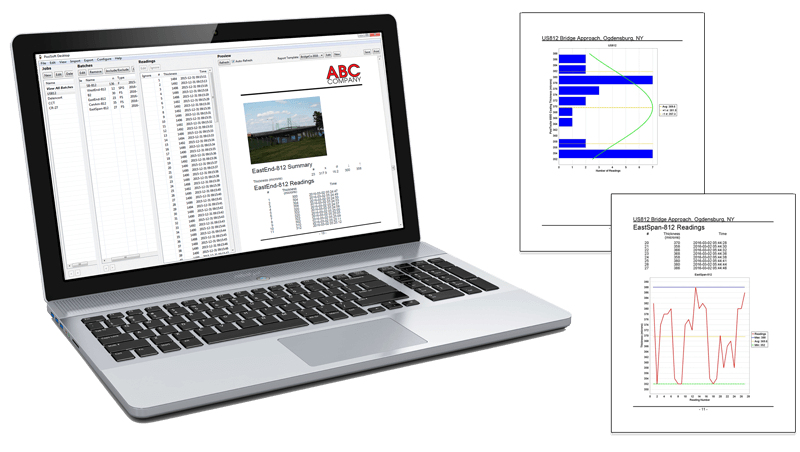

La recopilación de datos electrónicos comienza con los medidores electrónicos que disponen de memoria a bordo para recopilar los datos de medición de forma digital. (Véase la figura 7.) Algunos instrumentos pueden incluso realizar un análisis rudimentario durante la medición, separando los trabajos o las piezas en la memoria de lotes y mostrando en tiempo real los resultados de espesor medio y los límites mínimo y máximo. Las alarmas advierten al usuario cuando un resultado de espesor está fuera de las especificaciones, de modo que se puedan tomar medidas correctivas inmediatas.

A continuación, los datos deben transferirse a un programa de software. Si bien algunos instrumentos pueden transmitir de forma inalámbrica cada medición a medida que se lleva a un controlador de procesos o computadora personal, es más común almacenar todos los resultados en la memoria del medidor y descargarlos a un PC at el final del turno de trabajo o cuando se completa el trabajo. La descarga se realiza con un cable de bus serie universal (USB) o con comunicación inalámbrica Bluetooth.

El análisis simple de estos datos generalmente requiere software de la DFT fabricante de medidores. El software se instala en ordenadores personales (PC) individuales y se comunica directamente con el instrumento de medición de espesores. Cuando se han descargado los resultados de espesor, el software puede archivar los datos en los discos duros de la empresa, exportar información a un sistema de control de calidad o control estadístico de procesos (SPC) para el mantenimiento de registros ISO o QS-9000, o imprimir los datos en formatos seleccionados. (QS-9000 es el sistema de requisitos de calidad desarrollado para la industria automotriz).

Los especialistas en recubrimientos en polvo deben ser conscientes de la tendencia emergente hacia un modelo más sencillo, basado en la web. Los medidores están llegando al mercado con una memoria flash integrada (almacenamiento masivo) y la capacidad de cargar de forma inalámbrica los datos de medición en la nube para archivarlos y compartirlos con cualquier dispositivo habilitado para la web en cualquier parte del mundo.

El almacenamiento masivo USB ha sustituido eficazmente a una serie de interfaces como los puertos serie y paralelo. Existen medidores que utilizan una clase de dispositivo de almacenamiento masivo USB, que proporciona una interfaz sencilla para recuperar datos de forma similar a las unidades flash USB, las cámaras o los reproductores de audio digitales.

Cuando el medidor está conectado a través de USB, cualquier computadora puede ver y descargar mediciones almacenadas en la memoria del medidor (en lotes) navegando por una unidad virtual. Las lecturas y gráficos almacenados se pueden ver o copiar utilizando PC/Mac Navegadores web o exploradores de archivos.

El segundo avance es la computación en la nube, un término general para cualquier cosa que implique la prestación de servicios a través de Internet. Para una operación de recubrimiento en polvo, esto significa que el software, los datos y los procesadores residen en los servidores de un proveedor de servicios de confianza. (Véase la figura 8.)

La computación en nube tiene muchas ventajas, como las siguientes

Ver PosiSoft.net para más detalles.

Recientemente se han realizado desarrollos notables en la tecnología de medición y en las aplicaciones basadas en la Web. La recopilación de datos de inspección es cada vez más rápida y rentable. Las aplicaciones gratuitas basadas en la web ahora pueden sincronizarse con DFT a través de tecnología inalámbrica USB o Bluetooth para una inversión inferior a $ 1,000. Es el momento adecuado para que las operaciones de recubrimiento en polvo, grandes y pequeñas, consideren seriamente la actualización de sus instrumentos de prueba y sistemas de calidad. Hay oportunidades para aprovechar los avances tanto en la medición del espesor del polvo como en las herramientas web de control de calidad sin papel simples pero potentes.

DAVID BEAMISH (1955 - 2019), ex presidente de DeFelsko Corporation, un fabricante de instrumentos manuales de prueba de revestimientos con sede en Nueva York que se vende en todo el mundo. Era licenciado en Ingeniería Civil y contaba con más de 25 años de experiencia en el diseño, la fabricación y la comercialización de estos instrumentos de prueba en una variedad de industrias internacionales, incluyendo la pintura industrial, la inspección de calidad y la fabricación. Dirigió seminarios de formación y fue miembro activo de varias organizaciones, como NACE, SSPC, ASTM e ISO.