DeFelsko fabrica varios instrumentos de medición del espesor de pinturas y revestimientos que miden el espesor de los revestimientos en polvo en una variedad de sustratos, como el acero, el aluminio y la madera, antes o después del curado. Este artículo describe las soluciones de medición del espesor de los recubrimientos en polvo y enumera los documentos de prueba de las normas ASTM correspondientes.

Las mediciones del espesor del recubrimiento en polvo pueden realizarse antes y después del curado. El tipo de sustrato, el rango de espesor del recubrimiento en polvo, la forma de la pieza y la economía determinan el mejor método a emplear.

En el caso de los polvos aplicados sin curar, la medición de la altura puede realizarse con peines de polvo y con medidores magnéticos de espesor de revestimiento que emplean sondas de polvo especiales. Estas técnicas son destructivas y pueden requerir un nuevo recubrimiento de la pieza. Los polvos de recubrimiento generalmente disminuyen su espesor durante el proceso de curado, por lo que estos procedimientos requieren que se determine un factor de reducción para predecir el espesor de la película curada.

Los instrumentos ultrasónicos también miden el polvo no curado, pero lo hacen sin tocar la superficie. En lugar de medir la altura del polvo, muestran automáticamente un resultado del espesor curado previsto.

Para la medición después del curado, existe una variedad de instrumentos manuales. Estos instrumentos no destructivos emplean principios magnéticos, de corrientes de Foucault o de ultrasonidos, dependiendo del sustrato. Entre los métodos menos comunes se encuentran la medición micrométrica, los métodos destructivos de película seca, como el corte transversal, y la medición gravimétrica (masa).

Comenzamos con una discusión de la medición posterior al curado simplemente porque los objetivos de espesor curado son los valores más proporcionados tanto por los fabricantes de polvo como por los especificadores de recubrimientos. Espesor de película seca (DFT) son comunes, asequibles, no destructivos y fáciles de operar. Emplean principios magnéticos, de corrientes parásitas o ultrasónicos según el sustrato.

Se emplean tres principios de funcionamiento. Para medir los revestimientos no magnéticos de las piezas de acero se utiliza un principio magnético . Para los demás metales, como el aluminio, se utiliza un principio de corrientes de Foucault siempre que el revestimiento no sea conductor. Para los no metales, se utiliza un principio de ultrasonidos.

Cuando la pieza es de acero, las mediciones se realizan con un medidor de espesor magnético de funcionamiento mecánico o electrónico.

Los medidores mecánicos de arranque utilizan un imán permanente. El espesor curado se determina midiendo la fuerza necesaria para arrancar ese imán de la superficie de acero revestida. Los medidores magnéticos de arranque son robustos, sencillos, económicos, portátiles y, por lo general, no requieren ningún ajuste de calibración. Son una buena alternativa de bajo costo en situaciones en las que los objetivos de calidad requieren sólo unas pocas lecturas durante la producción.

DeFelsko fabrica dos instrumentos mecánicos. ElPosiTest FMes un modelo de dial de retroceso compuesto por un imán unido a un extremo de un brazo equilibrado pivotante y conectado a una espiral calibrada. Al girar el dial con un dedo, el resorte aumenta la fuerza sobre el imán y lo tira de la superficie. Es seguro en entornos explosivos y es comúnmente utilizado por contratistas de pintura y pequeñas operaciones de recubrimiento en polvo. Tiene una tolerancia del ±5%.

Los modelos de tipo lápiz, como nuestro PosiPenutilizan un imán montado en un muelle helicoidal que trabaja perpendicularmente a la superficie recubierta. Ideal para piezas pequeñas o para comprobaciones rápidas de calidad, el PosiPen tiene una punta de sonda más pequeña que permite colocarla con una precisión milimétrica en piezas pequeñas, zonas de difícil acceso y superficies curvas. El rango de temperatura de -100 a 230 ºC (-150 a 450 ºF) lo hace ideal para tomar medidas en piezas calientes recién salidas del horno. Tiene una tolerancia de ±10%.

Existe una variedad de instrumentos electrónicos para medir el espesor del recubrimiento en polvo después del curado en piezas metálicas. Utilizan un principio magnético cuando miden en acero y un principio de corriente de Foucault en aluminio. Los resultados de la medición se muestran en una pantalla de cristal líquido (LCD) de fácil lectura. La tolerancia típica es de entre ±1% y ±3%.

Nuestra solución electrónica básica se llamaPosiTest DFT. Hay dos modelos disponibles, cada uno capaz de medir hasta 1000 micras (40 mils). ElPosiTest DFT Ferrous se recomienda para sustratos de acero, mientras que elPosiTest DFT El modelo combinado es ideal para medir en todos los sustratos metálicos.

Nuestros instrumentos más populares para los recubridores de polvo son la PosiTector 6000 serie de medidores. Son ideales para la medición no destructiva del espesor del recubrimiento en polvo sobre sustratos metálicos. Están disponibles varios modelos de la PosiTector 6000 están disponibles, incluyendo una serie F para sustratos de acero, una serie N para sustratos no ferrosos como el aluminio, y una serie FN para medir cualquier aplicación. Para medir en zonas más pequeñas y de difícil acceso se dispone demicrosondasde mayor precisión, ferrosas o no ferrosas, con un alcance de hasta 625 micras (25 mils). Los modelos avanzado pueden almacenar, imprimir y descargar las lecturas. A medida que un mayor número de clientes adquiere medidores de espesor de revestimiento para verificar la calidad de los productos entrantes, resulta cada vez más importante que los pintores de pintura en polvo tengan la posibilidad de registrar permanentemente los datos de control de calidad. Algunos recubridores de polvo han dado incluso el paso siguiente de proporcionar a sus clientes informes no solicitados que muestran las lecturas del espesor del recubrimiento como prueba de la calidad de su proceso.

La norma ASTM D7091 describe las mediciones no destructivas sobre sustratos metálicos realizadas con medidores de espesor de revestimiento magnéticos y de corrientes de Foucault.

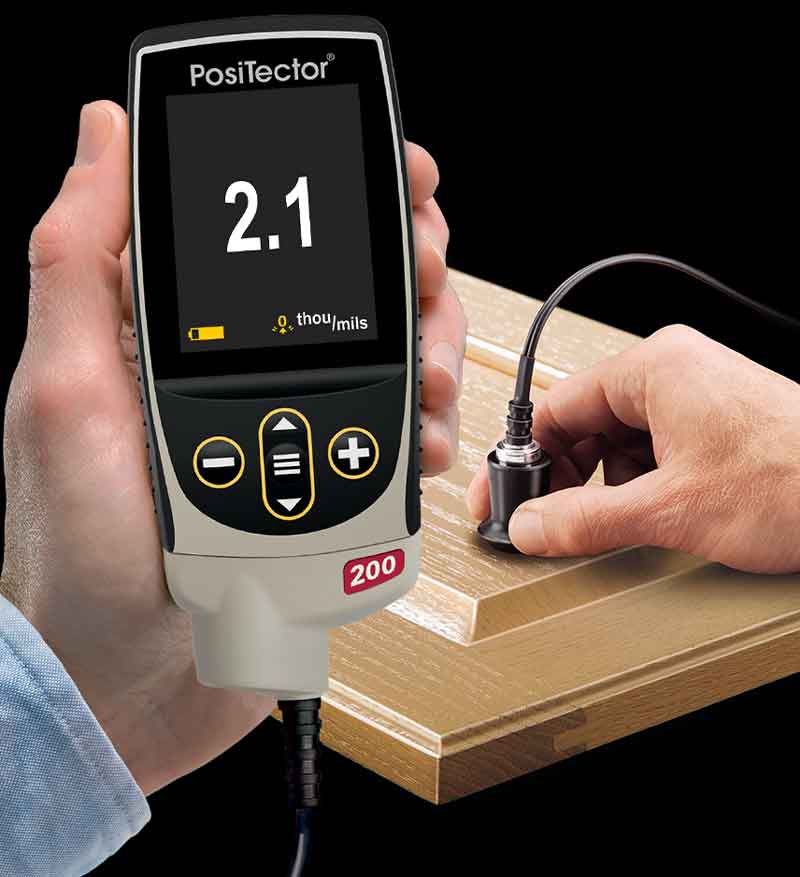

Los instrumentos magnéticos y de corrientes de Foucault miden el polvo sobre los metales. Las aplicaciones no metálicas, como el plástico recubierto y la madera, requieren una técnica de pulso-eco por ultrasonidos.

Las pruebas por ultrasonidos funcionan enviando un impulso ultrasónico a un revestimiento mediante una sonda (transductor) con la ayuda de un gel (o una gota de agua) aplicado temporalmente a la superficie.

Este avance relativamente nuevo permite a las industrias realizar un control de calidad no destructivo at un precio asequible. Una ventaja de esta técnica de medición es la posibilidad de medir las capas individuales en un sistema de recubrimiento multicapa.

Nuestros ultrasonidosPosiTector 200 B es ideal para medir el espesor del recubrimiento en polvo aplicado a sustratos no metálicos. Tiene un rango de 13 a 1000 μm (0,5 a 40 mils). ASTM D6132 describe esta prueba.

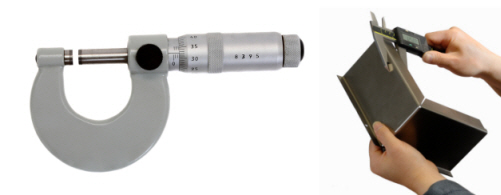

A veces se utilizan micrómetros para comprobar el grosor del revestimiento. Tienen la ventaja de poder medir cualquier combinación de revestimiento/sustrato, pero el inconveniente de tener que acceder al sustrato desnudo. Hay que realizar dos mediciones: una con el revestimiento colocado y otra sin él. La diferencia entre las dos lecturas, la variación de altura, se considera el espesor del revestimiento.

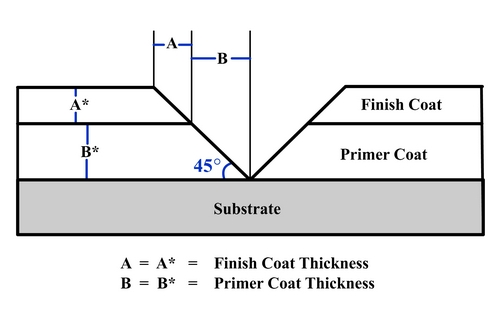

Existen dos técnicas destructivas. Una consiste en cortar la pieza revestida en una sección transversal y medir el grosor de la película observando el corte al microscopio. La otra técnica utiliza un microscopio a escala para ver una incisión geométrica a través del revestimiento curado. Este método se utiliza cuando los métodos no destructivos no son posibles o como forma de confirmar los resultados no destructivos. El método de ensayo ASTM D4138 describe las mediciones destructivas sobre sustratos rígidos realizadas con instrumentos de corte transversal.

Los métodos de medición descritos hasta ahora tienen lugar después del curado del revestimiento en polvo. Pero si un revestimiento se ha aplicado de forma incorrecta, la corrección después del curado requiere un costoso tiempo de trabajo adicional, puede provocar la contaminación de la película y puede introducir problemas de adhesión e integridad del sistema de revestimiento. La medición del espesor de la película antes del curado puede determinar la necesidad de una corrección y un ajuste inmediatos por parte del aplicador.

Aunque la mayoría de las especificaciones de recubrimiento en polvo dan objetivos de espesor curado, es posible determinar si el polvo aplicado está dentro de las especificaciones de espesor antes de la finalización del curado y la reticulación.

Hay buenas razones para querer una predicción precisa del espesor curado, especialmente en las líneas en movimiento. Dependiendo de la longitud del horno, es decir, del número de piezas que se estén curando, así como del tiempo necesario para el proceso de curado y para la medición manual del espesor de la película después del curado, existe un retraso considerable antes de que el operario pueda intervenir en el proceso de aplicación para realizar los cambios necesarios.

Si se descubren defectos en el revestimiento, un número considerable de piezas revestidas tiene que volver a trabajarse en un bucle de reparación o, si el repaso resulta demasiado caro, puede incluso tener que desecharse. Para algunas operaciones, estas desventajas ya no son aceptables para satisfacer las exigencias de los procesos de acabado modernos.

La medición del polvo en el estado precurado y pregelificado ayuda a garantizar el grosor correcto de la película curada. Permite configurar y ajustar el sistema de aplicación antes del curado. A su vez, esto reducirá la cantidad de desechos y el exceso de pulverización. Las predicciones precisas ayudan a evitar el decapado y el repintado, que pueden causar problemas de adhesión e integridad del revestimiento.

La norma ASTM D7378 describe tres métodos de medición del espesor de polvos de recubrimiento aplicados y precurados para predecir el espesor curado.

A. Calibradores metálicos rígidos con muescas (tipo peine).

B. Medidores electrónicos de recubrimiento con una sonda especial para polvo.

C. Instrumentos ultrasónicos sin contacto.

Elprocedimiento A utiliza calibradores como el económico peine de polvo DeFelsko, que funciona de forma muy parecida a un medidor de espesor de película húmeda. El peine se arrastra por el polvo no curado y la altura del polvo se considera un valor de rango entre el diente más alto que hizo una marca y tiene polvo adherido a él, y el siguiente diente más alto que no dejó ninguna marca y no tiene polvo adherido a él.

Estos medidores son relativamente baratos. Existen varios modelos de peines de polvo que permiten realizar mediciones de 75 a 1250 micras (3 a 50 mils) en cualquier sustrato. Sólo son adecuados como guía, ya que la película curada puede ser diferente después del flujo. Las marcas dejadas por el medidor pueden afectar a las características de la película curada.

Elprocedimiento B utiliza un medidor de espesor de revestimiento magnético o de corrientes de Foucault convencional, pero con una sonda de polvo especialmente diseñada para medir el espesor del polvo de revestimiento. Tres micropúas, integradas en la sonda, penetran en el polvo de recubrimiento hasta el sustrato. La sonda se presiona manualmente hasta la superficie del polvo para efectuar una medición de la altura. Este procedimiento sólo es aplicable a los sustratos metálicos. Es posible que se produzcan marcas en el polvo que no se cubran cuando el polvo fluya en el proceso de curado.

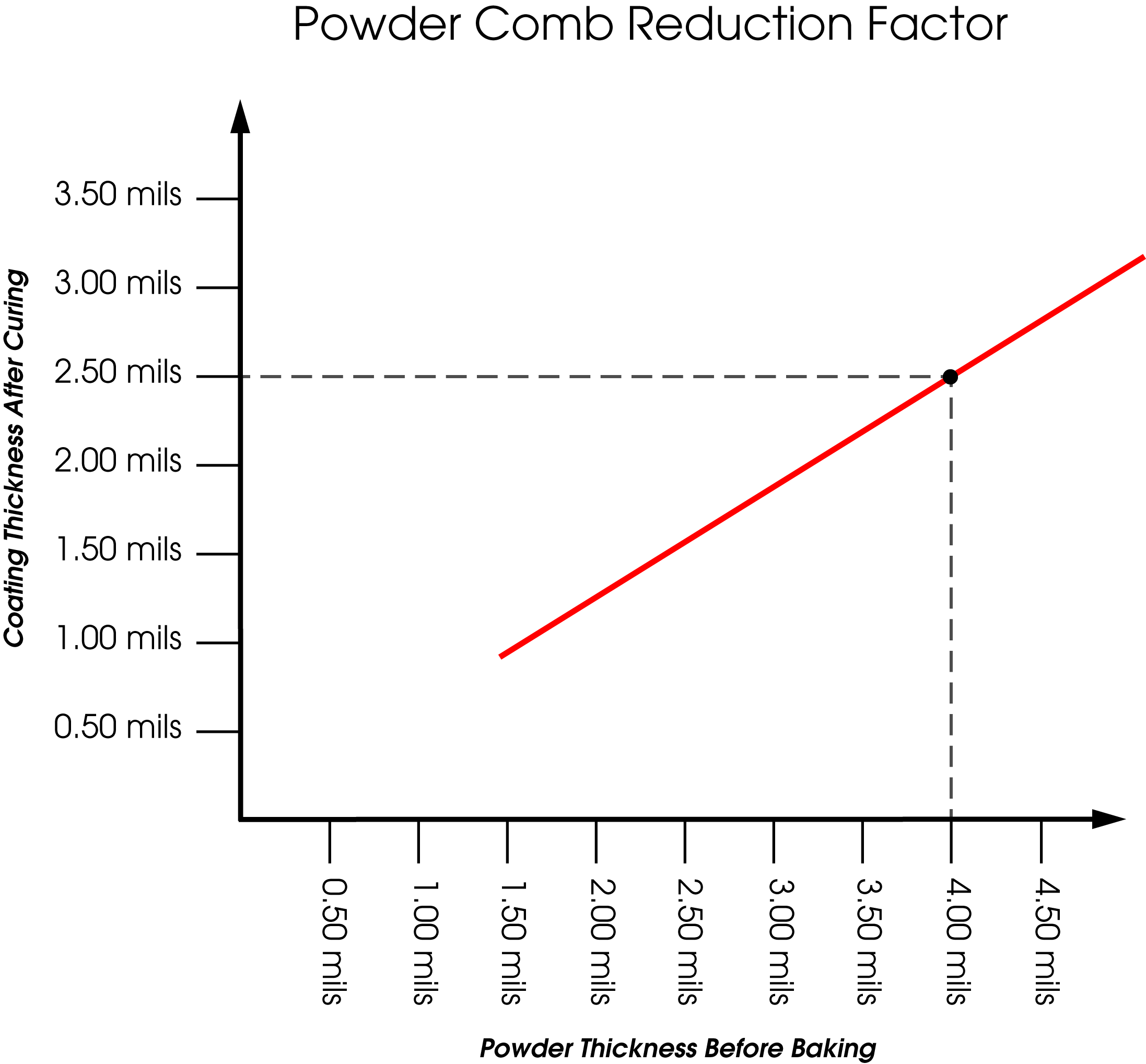

El procedimiento A y el procedimiento B sólo dan como resultado una medición de la altura del polvo de recubrimiento no curado. Sin embargo, las especificaciones de espesor se indican con mayor frecuencia en el espesor del polvo curado. Dado que los polvos de recubrimiento generalmente disminuyen su espesor durante el proceso de curado, estos dos procedimientos requieren que se establezca un factor de reducción para predecir el espesor de la película curada para cada polvo de recubrimiento en particular.

Este factor de reducción se obtiene midiendo el espesor del polvo curado at el mismo lugar donde se tomó la medición del espesor del polvo sin curar. Para obtener la mejor precisión, se deben tomar medidas antes y después del curado para diferentes espesores.

Aquí se muestra un ejemplo de los resultados de las mediciones. A partir de este gráfico, se puede determinar un factor de reducción y aplicarlo a todas las futuras mediciones de espesor de polvo de revestimiento seco para predecir un espesor curado.

El Procedimiento C de ASTM D7378 describe un tipo de instrumento relativamente nuevo, como elPosiTest PC Comprobador de polvo. Es un dispositivo ultrasónico que se puede utilizar de forma no destructiva en polvo no curado para predecir el grosor de la película curada.

El PosiTest PC Powder Checker es portátil, funciona con baterías y funciona de inmediato para la mayoría de los polvos. Su operación simple y diseño robusto permiten que los operadores de línea lo utilicen de manera rápida y eficiente.

Los instrumentos de medición de espesor de revestimiento sin contacto tienen la ventaja de ser no destructivos. Esto significa que, tras la medición, los componentes medidos pueden reintroducirse en el proceso sin sufrir daños.

Para operar, presione la "marca de verificación" y manténgala aproximadamente a 19 mm (0,75") de la pieza durante 1 a 3 segundos. El resultado del grosor curado previsto aparece inmediatamente en la pantalla.

El sitio web normal estándar utilizado en la medición del espesor del polvo es el mil, donde 1 mil es igual a una milésima de pulgada (1/1000"). Por lo tanto, si el grosor especificado por el fabricante es de 2 a 5 milésimas de pulgada, el grosor final del polvo curado debería estar entre 0,002 y 0,005 de pulgada.

La unidad métrica de medida se denomina micra, donde 25,4 micras equivalen a 1 mil. Los aplicadores deben aplicar el polvo de manera uniforme y de acuerdo con la hoja de especificaciones del producto.

El recubrimiento en polvo sigue siendo la tecnología de acabado de más rápido crecimiento. Se trata de un atractivo acabado protector similar a la pintura, de larga duración y muy resistente a las virutas, los arañazos y la decoloración. Proporciona un recubrimiento sin fisuras a partir de una selección prácticamente ilimitada de colores, texturas y acabados.

El revestimiento en polvo es un proceso rentable, de un solo paso, que no requiere capas sucesivas ni largos tiempos de curado. Las partículas de polvo utilizadas son una mezcla de partículas de pigmento y resina finamente molidas. Las partículas de polvo cargadas se transfieren a una superficie conectada a tierra eléctricamente. Existe una gran variedad de procesos para la aplicación de polvo. Estas aplicaciones van desde la pulverización electrostática para revestimientos más finos (0,001"-0,010") hasta la inmersión en un lecho fluidizado para revestimientos más gruesos (0,007"-0,040").

Durante el proceso de curado, el polvo se funde en un revestimiento liso. Dependiendo del proceso, los polvos se curan térmicamente (por convección o por infrarrojos) o con rayos UV. Los polvos utilizados pueden ser termoplásticos (la misma composición química tras el reflujo) o termoestables (reticulados químicamente con ellos mismos u otros componentes reactivos).

El recubrimiento en polvo se ha utilizado en superficies metálicas durante más de 50 años. Los últimos avances han ampliado su uso a aplicaciones de cerámica, plástico (nylon y policarbonato) y MDF (tableros de fibra de densidad media). Se están realizando estudios para ampliar el uso del recubrimiento en polvo a sustratos como maderas duras, suelos laminados y tableros de partículas.

A diferencia de los polvos de curado térmico, los polvos de curado UV separan las etapas de fusión y formación de la película de la etapa final de curado. El calor infrarrojo de onda corta y por convección permite utilizar temperaturas relativamente bajas para el proceso de fusión. El resultado es un curado a menor temperatura con una mejor fluidez. La longitud de onda UV y el tiempo necesario para el curado se basan en el color y el grosor de la película previsto. El grosor de la capa puede oscilar entre 20 y 100 micras (1 a 4 mils). Los retos más significativos del curado UV son el costo actual de los polvos necesarios, así como la necesidad de posicionar la luz UV para garantizar una cobertura del 100%.

Dado que el curado UV no requiere altas temperaturas para curar, se puede conseguir una reducción significativa del espacio necesario, de los transportadores y de las estanterías para el proceso de enfriamiento. A diferencia del térmico, el UV proporciona un curado instantáneo que aumenta significativamente el rendimiento. El ahorro en el proceso es significativo debido a la disminución de la energía y los equipos necesarios para el calentamiento. Los polvos UV también son fáciles de limpiar y reciclar, al tiempo que proporcionan un proceso sin COV.

Los mercados disponibles se amplían a medida que las temperaturas de proceso más bajas permiten el recubrimiento en polvo de sustratos sensibles al calor (por ejemplo, tableros de fibra de densidad media y plásticos). El costo del recubrimiento en polvo de piezas de gran masa (por ejemplo, bloques de motor) que actúan como disipadores de calor para el curado térmico también se reduce en gran medida utilizando el curado UV.

Los revestimientos están diseñados para desempeñar mejor su función cuando se aplican dentro de un estrecho rango de espesores especificado por el fabricante. Esto garantiza un rendimiento óptimo del producto. El espesor de la película afecta a muchas propiedades físicas y estéticas del revestimiento final. El grosor de la película puede afectar al color, el brillo, la adhesión, la flexibilidad, la resistencia al impacto y la dureza del revestimiento. El ajuste de las piezas ensambladas después del revestimiento puede verse afectado cuando el espesor de la película no está dentro de la tolerancia. Por lo tanto, los revestimientos deben aplicarse dentro de ciertas especificaciones de espesor de película mínimo y máximo para optimizar su uso previsto.

Cuando se aplica un recubrimiento en polvo insuficiente, éste no proporciona una cobertura y protección adecuadas. Por ejemplo, los metales requieren un espesor de recubrimiento suficiente para una protección adecuada contra los efectos ambientales como la corrosión (acero) o la oxidación (aluminio). Además, un grosor inadecuado del recubrimiento en polvo puede dar lugar a un mal acabado de la superficie y a un aspecto o color no deseados.

El grosor del recubrimiento en polvo también puede afectar a la resistencia a los impactos, la flexibilidad, la dureza, la cobertura de los bordes, la resistencia a las virutas, la intemperie, la resistencia a la niebla salina y la capacidad de mantener el brillo. Los fabricantes proporcionan una hoja de especificaciones de producción para los materiales de recubrimiento en polvo. Los recubridores de polvo intentan aplicar una capa uniforme que cumpla esa especificación. Los resultados de las mediciones del recubrimiento en polvo permiten al recubridor ajustar su proceso de recubrimiento de acuerdo con las especificaciones.

En tableros de fibra de densidad media (MDF), por ejemplo, los espesores de recubrimiento en polvo suelen oscilar entre 1 y 8 milésimas de pulgada (25 a 200 micras) o incluso más para recubrimientos termoplásticos. Por lo general, el acabado se hace más duradero con una cobertura de mil más gruesa. Las especificaciones de fábrica a menudo requieren una tolerancia declarada de ±1 mil. Este nivel de calidad no se puede determinar con solo mirar at eso.

Medir con precisión el grosor de los acabados tiene otras ventajas, ya sea para cumplir los requisitos de ISO, de calidad y de los clientes para el control del proceso, o para controlar los costos. Cuando las empresas no comprueban y verifican la calidad del revestimiento del material entrante, desperdician dinero en la reelaboración del producto. Al comprobar su equipo de aplicación, se aseguran de que el revestimiento se aplica de acuerdo con las recomendaciones del fabricante. Si se aplica un espesor de película excesivo, se corre el riesgo de que el curado sea incompleto y se puede reducir drásticamente la eficacia general. Un recubrimiento en polvo excesivo puede dar lugar a una mala adherencia y tiende a despegarse o astillarse del sustrato. Las pruebas periódicas pueden reducir el número de reprocesamientos internos y las devoluciones de los clientes por defectos de acabado.

Los equipos de control de calidad de alta tecnología pueden ayudar a las empresas a maximizar el uso de los revestimientos y mejorar sus resultados. En el pasado, los costosos y complejos equipos de pruebas de color y espesor estaban destinados principalmente a las grandes empresas con presupuestos más elevados. Sin embargo, en los últimos años, los equipos de pruebas de control de calidad han bajado de precio a la vez que han avanzado tecnológicamente, lo que hace que la compra de los equipos sea más práctica y asequible para las empresas más pequeñas con presupuestos más ajustados.

Los avances tecnológicos han sido la clave de la creciente disponibilidad de equipos de comprobación de espesores. Estas mejoras han ayudado a los fabricantes a producir dispositivos más pequeños y portátiles, resistentes y fáciles de usar. Los medidores de espesor también han bajado de precio porque los materiales utilizados para producirlos son más abundantes. Los mismos materiales se producen en masa para su uso en teléfonos móviles y ordenadores.

Las mediciones del grosor del recubrimiento en polvo pueden realizarse mediante diferentes métodos, dependiendo del sustrato y de si la prueba se realiza antes o después del curado del polvo. La ASTM dispone de una serie de documentos que describen estas técnicas.

DAVID BEAMISH (1955 - 2019), ex presidente de DeFelsko Corporation, un fabricante de instrumentos manuales de prueba de revestimientos con sede en Nueva York que se vende en todo el mundo. Era licenciado en Ingeniería Civil y contaba con más de 25 años de experiencia en el diseño, la fabricación y la comercialización de estos instrumentos de prueba en una variedad de industrias internacionales, incluyendo la pintura industrial, la inspección de calidad y la fabricación. Dirigió seminarios de formación y fue miembro activo de varias organizaciones, como NACE, SSPC, ASTM e ISO.