Este artículo analiza el proceso de dolly preparación para asegurar una unión fuerte at el dolly-interfaz adhesiva y su importancia para maximizar la repetibilidad de las pruebas de adherencia de arranque.

Los comprobadores de adherencia de extracción portátiles, como el PosiTest AT, mida la fuerza necesaria para separar un diámetro específico de recubrimiento de su sustrato. Esta fuerza de extracción medida proporciona una indicación directa de la fuerza de adhesión entre el recubrimiento y el sustrato. Al eliminar las fuentes de variación de arranque, como fallas de unión involuntarias entre el adhesivo y la mala preparación dollies, los resultados de las pruebas de adhesión se vuelven aún más significativos y predecibles.

Los componentes principales de un probador de adherencia de arranque son una fuente de presión, un manómetro y un actuador. Durante el funcionamiento, la cara plana de un trozo de tracción (dolly) se adhiere al recubrimiento a evaluar. Después de permitir que el adhesivo de unión se cure, se conecta un conector de acoplamiento del actuador al dolly. Al activar la fuente de presión, la presión aumenta lentamente hacia el actuador dentro del sistema. Cuando la presión en el actuador se vuelve mayor que la fuerza de unión entre el recubrimiento y el sustrato, se produce la separación y el actuador.dolly el ensamblaje levanta el recubrimiento del sustrato (consulte la Figura 1). El indicador de presión máxima del manómetro del sistema proporciona una lectura directa de la presión at que se produjo la retirada.

Para más detalles sobre la teoría y los requisitos de los ensayos de arranque, consulte las dos normas internacionales más aplicables, ISO 4624 "Paints and Varnishes - Pull off-test for adhesion" y ASTM D4541-"estándar Test Method for Pull-Off Strength of Coatings Using Portable Adhesion Testers".

Dollies Para los probadores de adherencia de arranque, están construidos con una amplia variedad de metales, incluidos aluminio, acero al carbono y acero inoxidable. Aunque las pruebas realizadas en este estudio se centraron en el aluminio desechable dollies utilizado con el DeFelsko PosiTest AT Probador de adherencia de arranque identificado en el Anexo A5 propuesto de ASTM D 4541 (consulte la Figura 2), los principios discutidos se aplican a todos los dolly Tipos.Dolly La preparación generalmente consta de tres pasos importantes: desengrasado, abrasión y limpieza.

El desengrase se refiere a la eliminación de cualquier rastro de aceite o grasa de la superficie a unir. Esto puede incluir aceites de la piel de la persona que manipula el dolly. La abrasión es una alteración agresiva del perfil de la dolly Superficie. La abrasión tiene dos propósitos principales: aumentar el área de superficie disponible para la unión y eliminar cualquier oxidación u óxido. La limpieza es simplemente la eliminación de cualquier partícula suelta de la superficie a unir, particularmente las creadas por la abrasión.

Alguno dolly Los tipos se mecanizan antes del envío, lo que alivia la necesidad del cliente de desengrasar el dollies ya que el proceso de mecanizado y el posterior cuidado en la manipulación y el embalaje elimina cualquier contaminación.

Por lo general, el fabricante proporciona equipos, materiales e instrucciones aplicables al cliente para facilitar cualquier preparación antes de adherirse dollies. Los métodos de preparación recomendados por el fabricante deben basarse en pruebas de laboratorio exhaustivas de los métodos de abrasión y limpieza para su dollies. Los métodos de preparación también deben ser lo suficientemente claros, simples y detallados para garantizar resultados repetibles entre operadores y aplicaciones.

Lo siguiente dolly La recomendación de preparación se optimizó para el probador de adherencia del anexo A5 en estudio utilizando los resultados de una investigación de métodos comúnmente aceptados y los resultados experimentales posteriores. 1

Se desarrolló un experimento detallado para verificar y resumir los resultados de las pruebas y comparaciones realizadas previamente durante la fase de diseño de validación del producto. El propósito del experimento era medir directamente los efectos de la oxidación y la dolly preparación (desengrasado, abrasión y limpieza) sobre la adhesión. El método de prueba consistió en adherirse aleatoriamente a la prueba de aluminio 48 dollies a una placa de acero al carbono recubierta con un adhesivo adecuado seleccionado durante otras pruebas. Como la intención del estudio era evaluar los factores que afectan la fuerza de unión entre el adhesivo y el adhesivo. dolly, se intentó desarrollar una combinación de sustrato y recubrimiento con un adhesivo extremadamente fuerte y una unión cohesiva que también se adhiriera bien al adhesivo Araldite 2011 previamente seleccionado. Para lograr esto, se horneó una capa de 4 mil de la misma Araldite 2011 sobre una placa de acero al carbono de 1/4 "de espesor tomada del casco de un barco. La placa de acero se preparó cuidadosamente eliminando varios milésimas de pulgada de corrosión y contaminación superficial potenciales, luego limpiando con alcohol y un paño seco. El resultado fue un sustrato recubierto con una fuerza de unión suficiente para evitar fallas involuntarias en el recubrimiento durante las 48 pruebas de adhesión de arranque.

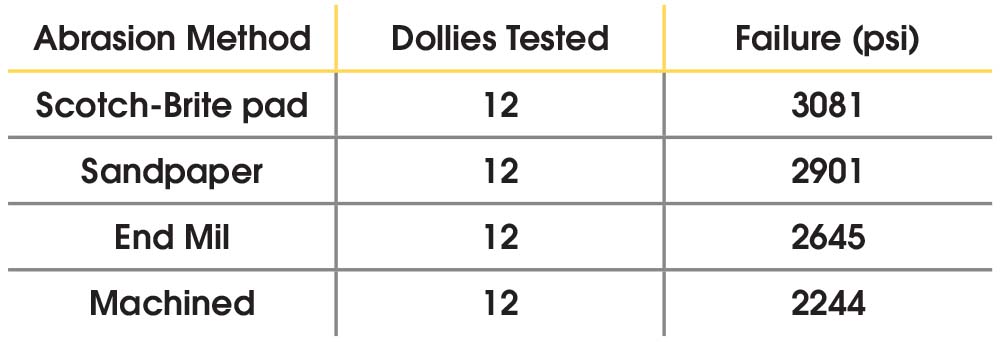

La prueba dollies se dividieron en partes iguales por método de abrasión, período de oxidación, método de limpieza y tiempo de curado del adhesivo. Los cuatro métodos de dolly la abrasión incluyó aplanamiento a máquina, fresado final, lijado de grano fino y frotamiento en una almohadilla Scotch-Brite™. Cada grupo de desgastados dollies quedó expuesto a air durante tres intervalos de tiempo diferentes antes de la aplicación (7 días, 24 horas y unos minutos). Antes de adherirse al recubrimiento, el dollies se limpiaron con un paño seco o se limpiaron con un hisopo de algodón humedecido en alcohol y luego se limpiaron con un paño seco. El resultado neto fueron dos muestras preparadas utilizando cada combinación posible de métodos. Luego, se dejó que una muestra de cada uno de estos pares se curara durante 24 horas o 5 días antes de la prueba de extracción.

Los resultados se tabularon por cada factor y los resultados promedio por método de abrasión para cada conjunto de 12 dollies se enumeran en la Tabla 1. Como era de esperar, el factor crítico para la preparación fue el método de abrasión. Al comparar los resultados con el método de abrasión para el dolly Surge un patrón predecible. Los enlaces más débiles fueron solo mecanizados y fresados dollies. Estos dollies experimentó un adhesivo casi del 100% a dolly falla de la fianza. Esto era de esperar ya que ambos métodos de preparación dieron como resultado superficies relativamente lisas, aunque el proceso de fresado coloca grandes ranuras visibles en el dolly Superficie. Estas ranuras aumentan el área de superficie de la dolly, probablemente explicando la fuerza de unión ligeramente mayor demostrada antes de la falla.

Al igual que en las pruebas anteriores, la almohadilla Scotch-Brite consiguió la mayor fuerza de adherencia global, mientras que el papel de lija quedó en segundo lugar. Aunque los resultados visuales de la abrasión con una almohadilla Scotch-Brite y con el papel de lija son similares, es probable que la microestructura (perfil de la superficie) al utilizar una almohadilla de acondicionamiento abrasivo tridimensional como Scotch-Brite sea más propicia para la adhesión. Para que se produzca la adhesión, es necesario que alguna forma de reacción capilar atraiga al adhesivo hacia la microestructura, por lo que los pequeños cambios debidos al grano o al método de abrasión pueden tener impactos significativos.

Otro resultado interesante fue una variación significativamente mayor entre las retiradas para papel de lija en comparación con Scotch-Brite. Este resultado podría estar relacionado con la rápida acumulación de aluminio que se observó en la superficie del papel de lija, que es difícil de limpiar entre aplicaciones. Como resultado, no todos los dolly es probable que reciba la misma microestructura. La almohadilla Scotch-Brite permite que el polvo de aluminio caiga a través de su tela, lo que parece dar una microestructura más repetible. La almohadilla Scotch-Brite también usa at una velocidad más lenta que requiere un reemplazo menos frecuente.

La falla promedio de la unión adhesiva basada en el tiempo de oxidación después de la abrasión se muestra en la Tabla 2. Esta diferencia relativamente menor en la fuerza de unión probablemente se deba a un impacto limitado de la oxidación en el aluminio dollies. Dado que el aluminio generalmente produce una fina capa de óxido de aluminio inmediatamente después de la exposición a air, es razonable que no contaminado dollies no experimentaría efectos de exposición a largo plazo. El impacto de la oxidación sería potencialmente mucho más significativo para otros dolly tipos de materiales, particularmente acero al carbono.

La falla promedio de unión adhesiva basada en el método de limpieza antes de la unión se muestra en la Tabla 3. Esta diferencia insignificante respalda aún más la teoría de que el mecanizado previo al envío de dollies elimina cualquier posible necesidad de desengrasar dollies antes de su uso, siempre que sean manipulados cuidadosamente por el cliente.

Es importante señalar que la elaboración de hipótesis y la selección y eliminación de factores se basó en varias pruebas, comparaciones y experimentos anteriores. A continuación se describen brevemente algunos de los factores eliminados con los resultados de las pruebas correspondientes.

El efecto del granallado dollies se comparó con el fresado de extremos. Se utilizaron tres epoxis de diferentes fabricantes. Un total de 24 dollies se prepararon utilizando los dos métodos de abrasión y luego se adhirieron a una placa de acero granallado con recubrimiento epoxi blanco fuertemente adherida. La resistencia promedio a la falla de la unión para el dolly-La interfaz adhesiva fue de 2686 psi para el granallado y 2786 psi para el fresado dollies. Una búsqueda bibliográfica posterior ayudó a explicar este resultado al señalar que las ventajas esperadas del granallado solo se pueden obtener si el dollies se adhieren al recubrimiento a las pocas horas de su preparación. número arábigo

Es comúnmente aceptado que el aluminio que ha sido anodizado por los métodos de ácido crómico o sulfúrico y sellado, puede adherirse después de desengrasar y abrasión ligera. El aluminio anodizado con ácido fosfórico tiene las propiedades superficiales óptimas para la unión directa sin tratamiento previo, pero el dollies también debe pegarse a las pocas horas del anodizado para obtener el efecto deseado. 2 Esta teoría se probó con una pequeña muestra de dollies que se adhirieron aproximadamente una semana después del anodizado. La demora en adherirse a la dollies se debió en gran parte a los inevitables tiempos de envío y manipulación. Estas pruebas de adhesión dollies también se probaron contra fresado dollies. El anodizado dollies tenían una fuerza de unión entre un 20 y un 30% menor.

Se realizó una prueba de adherencia utilizando una imprimación de superficie de aluminio en un intento de maximizar la dolly unión adhesiva. La imprimación de superficie probada fue Henkel Alodine 1132, que fue altamente recomendada como recubrimiento de conversión aceptado por los militares. La prueba de adhesión utilizó un número igual de dollies de diferentes métodos de abrasión, incluidos el mecanizado, el fresado de extremos, el papel de lija y el granallado. Además, se utilizaron 6 epoxis diferentes de dos partes. El resultado neto fue una fuerza de unión de falla adhesiva promedio de 1776 psi con el Henkel frente a 2277 psi sin él. Es probable que este resultado se atribuya a una combinación de factores, el principal de los cuales es que, si bien el producto Henkel, aunque es un agente adhesivo altamente aceptado, no necesariamente tiene la resistencia a la tracción requerida para su uso en las pruebas de adhesión por arranque. Cabe señalar que el producto de Henkel mejoró la resistencia de las pruebas de arranque para algunas combinaciones de adhesivos y métodos de abrasión, pero en general resultó en lecturas de prueba de adhesión más bajas.

Una última comparación notable involucró el desengrase y la limpieza de dollies. Para resumir brevemente, dollies que habían sido desgastados y manipulados con cuidado no requerían ningún método especial de desengrase y limpieza. Si dollies se frotaron con metil etil keytone, acetona o alcohol, o más simplemente se limpiaron con un paño seco, las variaciones en la resistencia a la falla de la unión no fueron estadísticamente significativas.Dollies que se desgastaron y luego se aplicaron directamente sin limpiar ni desengrasar, dieron como resultado una resistencia promedio más baja a la falla de la unión at el dolly-Interfaz adhesiva. Cuando se estudió bajo el microscopio, el adhesivo que quedó en el recubrimiento de estas fallas tendió a tener una mayor concentración visible de contaminantes en su superficie (particularmente de métodos de abrasión como el lijado), cuando se observaron resistencias de falla de unión más bajas.

Estos resultados preliminares, combinados con los costos prohibitivos de añadir procesos como el granallado, el anodizado, el revestimiento de conversión y el desengrasado, condujeron al desarrollo de un proceso simple, pero refinado, que es más propicio para la implementación en el campo por parte del cliente.

Una consulta común de un cliente directamente relacionada con dolly La preparación es la reutilización de desechables dollies. Este deseo generalmente proviene de clientes acostumbrados a probadores de adhesión que utilizan el acero más caro dollies. Dichas aplicaciones ofrecen equipos personalizados que permiten al cliente eliminar el recubrimiento y el adhesivo del dolly calentando y raspando que requiere mucho tiempo. El número de veces que el dolly puede reutilizarse generalmente solo está limitado por los efectos de la abrasión en el dolly superficie antes de cada reutilización.

Basándose en conversaciones con numerosos inspectores, a menudo ignoran la noción de reutilización dollies debido a su necesidad inherente de mantener el dollies como evidencia crítica de los resultados de las pruebas. Otros clientes optan por retener dollies como registros de calidad permanentes que demuestran el éxito del pull off, al tiempo que proporcionan detalles relacionados, como el grosor del recubrimiento extraído. Un enfoque para eliminar la reutilización de dollies es la provisión de un desechable más asequible dolly que el cliente puede optar por guardar o desechar después de la prueba.

Si el dolly puede devolverse a su estado original, hay poco daño previsible en la reutilización. Sin embargo, se advierte que si se produce un daño o desgaste significativo en el dolly entonces se desaconseja encarecidamente la reutilización. Esto es más común e inmediato con el aluminio dollies que están sujetos a marcado por el acoplamiento rápido durante los despegues a alta presión. Todo dolly Las superficies pueden estar sujetas a superficies irregulares debido al lijado o mecanizado repetitivo mientras se limpian los recubrimientos y adhesivos de prueba anteriores.

Los experimentos, pruebas y comparaciones documentados a lo largo de este artículo demuestran la necesidad de que los fabricantes proporcionen el equipo y los métodos necesarios para prepararse adecuadamente dollies para pruebas de adherencia de arranque repetibles. Si bien reconoce que existen soluciones químicas y mecánicas ilimitadas para la preparación dollies, se sugiere que métodos de abrasión más simples y asequibles dollies pueden existir. En el caso del aluminio en particular dollies estudiado, la abrasión con una almohadilla Scotch-Brite seguida de una limpieza con un paño seco fue más que suficiente para eliminar las malas pruebas de adherencia de arranque debido a la adherencia del adhesivo.dolly Fallas.

Los resultados experimentales mencionados brevemente en el artículo también demuestran que diferentes combinaciones de materiales y adhesivos pueden tener sus propios métodos de preparación óptimos. Los experimentos mostraron que los cambios en el método de abrasión aumentaron la fuerza de unión para un tipo de adhesivo mientras que la redujeron para otro. No todas estas alternativas se exploraron completamente, ya que sus resistencias preliminares a la falla de la unión aún eran significativamente más bajas para un adhesivo en particular y sus dolly proceso de preparación. Dado que factores como la compatibilidad del recubrimiento y el tiempo de curado pueden limitar el uso de un adhesivo en particular para una aplicación, se recomienda que los factores discutidos en este artículo se utilicen para proporcionar un marco para seleccionar y verificar los cambios realizados por el cliente según las recomendaciones del fabricante. dolly método de preparación.

Para obtener más información, consulte nuestro PosiTest AT, recursos de pruebas de adherencia y dollies.

DeFelsko desea agradecer a Mike Munsell, un ingeniero de diseño at Vantico, por proporcionar una asistencia técnica invaluable, así como Bill Corbett y KTA-Tator por proporcionar muestras y compartir experiencias de campo durante el PosiTest.

ΠScotch-Brite es una marca registrada de la empresa 3M

1 "Adhesion and Adhesives Technology", Dr. Alphonsus V. Pocius, Hanser Publications, Cincinnati, Ohio, USA

2 "Surface Preparation and Pretreatments", Vantico Ltd, Duxford, Cambridge, Reino Unido