Medidor de espesor de revestimiento manual y no destructivo, ideal para medir el espesor del anodizado en el aluminio.

Para controlar eficazmente el espesor del anodizado y de otros revestimientos finos, se necesita un medio de medición preciso y no destructivo.

Un reto secundario es la medición del anodizado en zonas pequeñas o de difícil acceso.

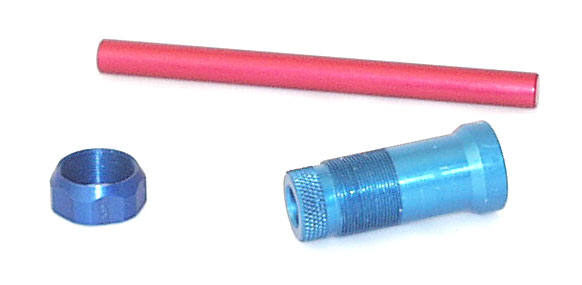

El PosiTector La serie 6000 "N" de medidores de corrientes de Foucault es ideal para la medición no destructiva de recubrimientos no conductores en sustratos no ferrosos. El PosiTector La sonda NAS 6000 está diseñada específicamente para la medición de alta resolución de anodizado en aluminio. Aunque es capaz de medir hasta 625 μm (25 mils), el PosiTector La sonda NAS 6000 es la más precisa y proporciona su resolución más alta por debajo de 100 μm (4 mils), que está dentro del rango esperado de la mayoría de las aplicaciones de anodizado.

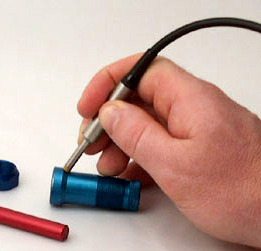

Al medir el espesor del recubrimiento en áreas pequeñas o de difícil acceso, el PosiTector La serie de microsondas 6000 N es una alternativa de medición ideal. Con puntas de sonda de 0°, 45° o 90° de espesor, se pueden tomar lecturas en agujeros profundos, en repisas pequeñas o en diámetros interiores. Cuando se utiliza un dispositivo o un adaptador de liberación rápida, las microsondas N tienen especificaciones idénticas a las de las sondas NAS.

Para conocer los precios actuales o ordenar estos instrumentos de espesor de revestimiento de anodizado, visite nuestra página de ventas.

El anodizado es un proceso de conversión electroquímica que existe desde la década de 1930. Varios metales pueden ser anodizados, como el aluminio, el magnesio, el titanio y el tántalo. El aluminio anodizado se utiliza en muchas aplicaciones debido a su bajo costo, sus cualidades estéticas y sus propiedades mecánicas ideales.

A diferencia de la mayoría de los recubrimientos protectores, el anodizado cambia permanentemente la estructura exterior del metal. Cuando el aluminio está expuesto a air Desarrolla naturalmente una fina película de óxido de aluminio que sella el aluminio de una mayor oxidación. El proceso de anodizado hace que la superficie oxidada sea mucho más gruesa, hasta varias milésimas de pulgada de espesor. La dureza del recubrimiento de óxido de aluminio anodizado rivaliza con la de un diamante, lo que mejora la resistencia a la abrasión del aluminio. La profundidad adicional de la capa de óxido mejora la resistencia a la corrosión del aluminio, al tiempo que facilita la limpieza de la superficie. La naturaleza porosa de tipos particulares de anodizado permite teñir el aluminio en una variedad de colores, haciéndolo más atractivo.

El anodizado suele tener un grosor de hasta 5 mils. Las tres variantes más comunes del anodizado del aluminio son el anodizado crómico (tipo I), el anodizado sulfúrico (tipo II) y el anodizado duro (tipo III).

La pieza de aluminio se cuelga en bastidores de aluminio o titanio despojados que garantizan un buen contacto eléctrico. A lo largo del proceso de anodizado, las piezas se fijan y los bastidores se suspenden en una serie de tanques.

Una alternativa a los bastidores es el anodizado a granel, que es más idóneo para anodizar piezas pequeñas y de forma irregular, como remaches, virolas y cubos médicos. En lugar de bastidores, las piezas se procesan en cestas perforadas de aluminio, plástico o titanio. Tanto si necesita una producción de bobinas como de lotes, el anodizado ofrece una de las mejores opciones de acabado del aluminio en la industria.

Otra alternativa es el anodizado en bobina. El aluminio en bobina se anodiza previamente para reducir los costos de acabado, ahorrar tiempo de producción y reducir la manipulación del material. Las ventajas del aluminio preanodizado pueden aplicarse a la mayoría de los productos que se fabrican a partir de láminas o bobinas. Los productos que se fabrican a partir de extrusiones, piezas de fundición, varillas, barras o placas se limitan a procesos de anodizado de piezas, como el trasiego o el granulado.

Aunque la mayoría de las aleaciones de aluminio forman óxido de aluminio en un tanque de anodización, tienden a anodizarse de forma diferente. Algunas aleaciones son más difíciles de anodizar, mientras que otras se anodizan en tonos ligeramente diferentes. Cuando se anodizan, las distintas aleaciones proporcionan diferentes niveles de trabajabilidad (mecanizado, esmerilado, pulido), propiedades de resistencia al medio ambiente y estabilidad dimensional.

El anodizado es un medio muy eficaz y deseable para el acabado del aluminio. Algunas de las principales ventajas del anodizado son:

Los parámetros del proceso de anodización influyen considerablemente en las propiedades del óxido formado. Si se utilizan temperaturas y concentraciones de ácido bajas, se obtiene un revestimiento menos poroso y más duro. Las temperaturas y el contenido de ácido más elevados, junto con tiempos de inmersión más largos, producen revestimientos más blandos y porosos. Pequeños cambios en la propia aleación o en cualquiera de estos parámetros pueden afectar significativamente al revestimiento.

Mediante diversos controles de proceso y técnicas de medición, los anodizadores pueden supervisar, controlar y corregir la aplicación del revestimiento anodizado. Uno de los controles de calidad más críticos para el anodizado es el espesor. El espesor del anodizado puede medirse de forma no destructiva utilizando un medidor de espesor de revestimiento por corrientes de Foucault o calculando el peso por unidad de superficie. La simplicidad del método de corrientes de Foucault no sólo es más eficaz que el método de cálculo, sino que también permite al inspector verificar que se produce un anodizado adecuado en todas las superficies de la pieza.

Los productos y componentes anodizados se utilizan en miles de aplicaciones comerciales, industriales y de consumo:

AAC (Consejo de Anodizadores de Aluminio)

AEC (Consejo de Extrusores de Aluminio)

FGIA (Fenestration & Glazing Industry Alliance) - Antes AAMA-Architectural Manufacturers Association

MIL-A-8625-Recubrimientos anódicospara aluminio y aleaciones de aluminio

MIL-STD-171-estándar para el acabado y tratamiento de superficies

ASTM B244-09-estándar Método de ensayo para la medición del espesor de revestimientos anódicos sobre aluminio y de otros revestimientos no conductores sobre metales de base no magnética con instrumentos de corrientes de Foucault.

ASTM B487-85-estándar Método de ensayo para la medición del espesor de revestimientos metálicos y de óxido mediante el examen microscópico de una sección transversal.

ASTM B137-95-estándar Método de ensayo para la medición de la masa de revestimiento por unidad de superficie en aluminio con revestimiento anódico.

ASTM B136-84-estándar Método para medir la resistencia a las manchas de los revestimientos anódicos sobre aluminio.

ASTM B457-67-estándar Método de ensayo para la medición de la impedancia de revestimientos anódicos sobre aluminio.

ASTM B580-79-estándar Especificación para revestimientos de óxido anódico sobre aluminio

ASTM B680-80-estándar Método de ensayo para la calidad de sellado de revestimientos anódicos sobre aluminio mediante disolución ácida.

ASTM B893-98-Especificaciónpara anodizado de capa dura de magnesio para aplicaciones de ingeniería.

AMS2468-Tratamiento de revestimiento durode aleaciones de aluminio

AMS2469-Tratamiento de revestimiento durode aluminio y aleaciones de aluminio

AMS2471-Tratamiento anódicode las aleaciones de aluminio Proceso de ácido sulfúrico, Proceso de limpieza

AMS2472-Tratamiento anódicode aleaciones de aluminio Proceso de ácido sulfúrico, teñido por proceso

AMS-A-8625-Recubrimientos anódicospara aluminio y aleaciones de aluminio (copia de MIL-A-8625)

ISO 7599-Anodizacióndel aluminio y sus aleaciones; especificaciones generales para los revestimientos de óxido anódico sobre el aluminio

ISO 8078-Tratamiento anódicode las aleaciones de aluminio - Proceso de ácido sulfúrico, revestimiento sin teñir

ISO 8079-Tratamiento anódicode aleaciones de aluminio - Proceso de ácido sulfúrico, revestimiento teñido

ISO 10074-Especificaciónpara revestimientos de oxidación anódica dura sobre aluminio y sus aleaciones

BS/DIN EN 2101-Especificaciónpara el anodizado con ácido crómico del aluminio y las aleaciones de aluminio forjado

BS/DIN 2284-Especificaciónpara el anodizado con ácido sulfúrico del aluminio y las aleaciones de aluminio forjado

BS/DIN 2536-Anodizado durode aleaciones de aluminio

BS/DIN 2808-Anodizaciónde titanio y aleaciones de titanio

DIN EN ISO 7599 - Anodizado dealuminio y aleaciones de aluminio - Método para especificar capas de óxido decorativas y protectoras producidas anódicamente sobre aluminio