por David Beamish, DeFelsko Corporation

Actualizado: 09/20/2021

Resumen: El rendimiento del revestimiento está relacionado con la altura del perfil en una superficie de acero. Existen tres tipos de dispositivos para realizar mediciones de este perfil superficial: la cinta de réplica, los micrómetros de profundidad equipados con sondas puntiagudas y los comprobadores de rugosidad con palpadores. En este artículo se presentan los resultados de un análisis reciente de las mediciones realizadas por los tres tipos de dispositivos en acero granallado con un surtido de medios de granallado y se propone un nuevo método de medición del micrómetro de profundidad denominado promedio de los picos máximos.

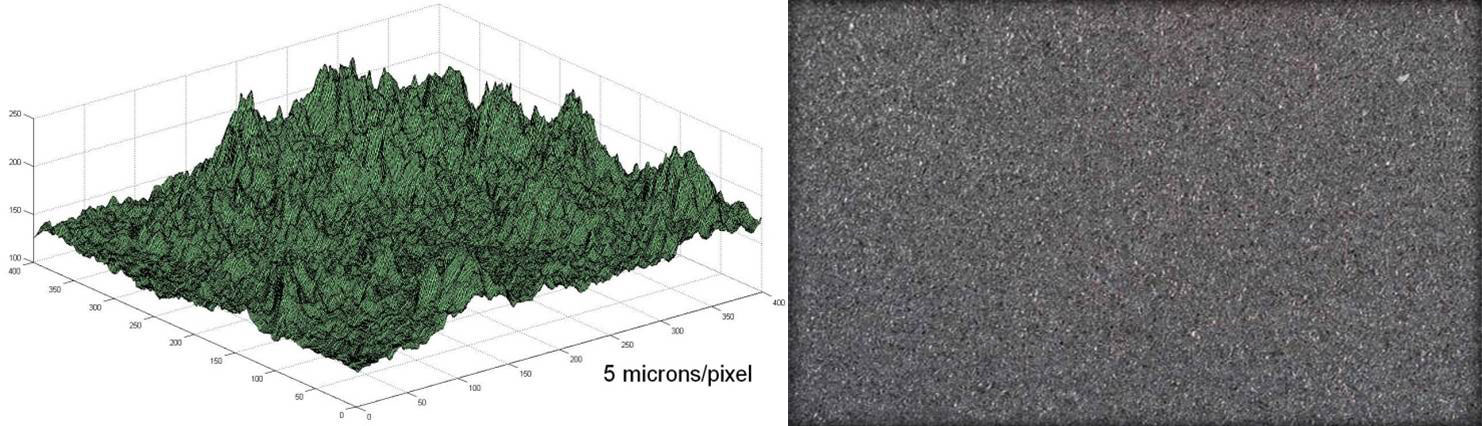

Las superficies de acero se limpian con frecuencia por impacto abrasivo antes de la aplicación de revestimientos protectores. Este proceso elimina los revestimientos anteriores y hace más áspera la superficie para mejorar la adhesión del revestimiento. El perfil de la superficie resultante, o patrón de anclaje, se compone de un complejo patrón de picos y valles que debe evaluarse con precisión para garantizar el cumplimiento de las especificaciones del trabajo o del contrato.

Los profesionales de los revestimientos de protección disponen de varios métodos de ensayo para determinar la cantidad de perfil de la superficie. Hay poca información disponible para ayudarles a seleccionar un instrumento o comparar los resultados de los distintos métodos.

Una superficie de acero tras el granallado presenta irregularidades aleatorias con picos y valles que no son fáciles de caracterizar. Los instrumentos que pueden medir este perfil con un alto grado de precisión, como los microscopios electrónicos de barrido, sólo son adecuados para su uso en laboratorio. Conviene utilizar métodos de campo. Con frecuencia se especifican rangos de perfil de superficie y el perfil de superficie recomendado es diferente para los distintos tipos de revestimientos.

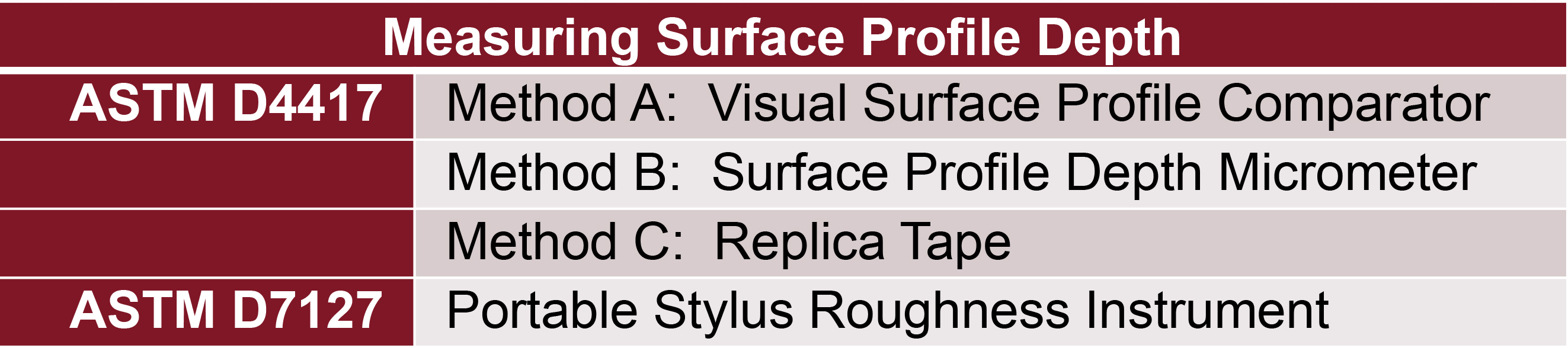

La determinación del perfil de la superficie depende de su definición. La norma ISO1 8503-12 lo define como la altura de los picos principales en relación con los valles principales. La norma ASTM3 D71274 lo describe como las desviaciones verticales positivas y negativas medidas a partir de una línea media, aproximadamente el centro del perfil evaluado. La norma ASTM D4417-115 define el perfil de superficie como "la altura de los picos principales en relación con los valles principales". Describe 3 métodos de medición diferentes:

La industria no dispone de patrones de perfil con valores trazables a un Instituto Nacional de Metrología. Si lo tuvieran, los instrumentos podrían verificarse con esos patrones, se podrían publicar declaraciones de precisión y los usuarios tendrían un medio para correlacionar sus resultados. Las normas podrían determinar la relación de los valores obtenidos con la cinta de réplica con los obtenidos con los micrómetros de profundidad, etc.

Al no disponer de normas físicas, la industria ha optado por un método de referencia. NACE6, ASTM e ISO describen la altura del perfil de la superficie como la distancia medida desde la cima del pico más alto hasta el fondo del valle más bajo en el campo de visión de un microscopio óptico. Un microscopio se enfoca en el pico más alto dentro del campo de visión. La distancia recorrida por el objetivo para enfocar el valle más bajo dentro del mismo campo de visión es una única medida de la altura del perfil. La media aritmética de 20 de estas mediciones da como resultado la altura media máxima del pico al valle. Es decir, la media de los picos máximos.

El método del microscopio es poco práctico sobre el terreno, por lo que las principales organizaciones apoyan una serie de métodos alternativos que son prácticos y utilizados habitualmente por los inspectores.

ISO fabrica comparadores de perfiles de superficie para el acero limpiado con granalla o abrasivos7 que se basan en el método del microscopio de enfoque. Utilizando medios visuales o táctiles, el usuario compara la superficie del acero con el perfil de cada segmento del comparador para aplicar una clasificación adecuada de "fino", "medio" o "grueso". El anexo B de la norma ISO 8503-5 muestra que existe una buena correlación entre estos comparadores y la medición mediante los métodos de cinta replica y palpador. No existe un método ISO para los micrómetros de profundidad ni deben utilizarse micrómetros de profundidad para medir en comparadores de perfiles debido a la falta de planicidad de los comparadores.

La norma NACE RP0287 (actualizada en 2016 a SP0287-2016-SG) también muestra8 que las mediciones de la cinta de réplica y del microscopio de enfoque coinciden dentro de sus límites de confianza (dos desviaciones estándar ) en 11 de 14 casos.

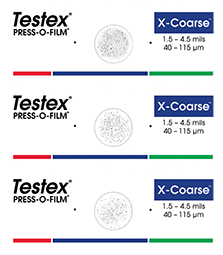

Lacinta de réplica es sencilla, relativamente barata y muestra una buena correlación con los resultados del microscopio de enfoque. No es de extrañar, pues, que se haya convertido en el método de campo más popular para medir el perfil de la superficie.

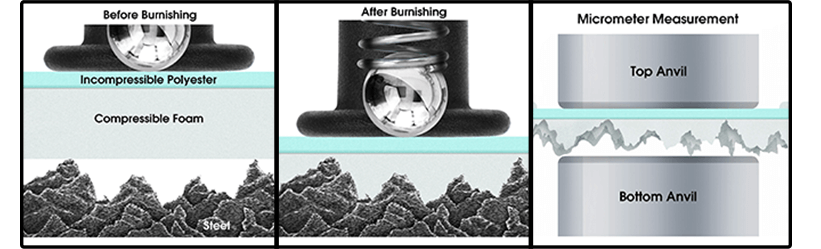

La cinta de réplica consiste en una capa de espuma comprimible adherida a un sustrato de poliéster incompresible de espesor muy uniforme (2 mils +0,2 mils9). Cuando se presiona contra una superficie de acero rugosa, la espuma se colapsa y forma una impresión de la superficie. Colocando la cinta comprimida entre los yunques de un medidor de espesor micrométrico y restando la contribución del sustrato incompresible, 2 mils, se obtiene una medida del perfil de la superficie.

Reste automáticamente la película incompresible de 50,8 μm (2 milésimas de pulgada) de todas las lecturas con el PosiTector Lector de cinta RTR H Replica.

Según la norma ISO 8503-5 "Este método mide un "perfil promedio de picos máximos" porque los yunques del micrómetro aplanan ligeramente el perfil de réplica de modo que la lectura equivale a un valor máximo promedio, aunque no es lo mismo que un promedio matemático". Así que, de nuevo, tenemos un método que esencialmente mide la media de los picos máximos.

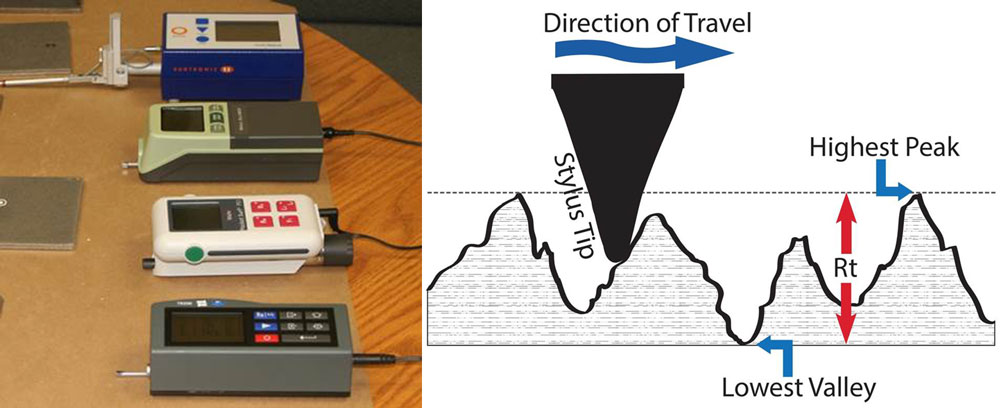

En los últimos años, han ganado popularidad otros dos métodos de medición de perfiles: el comprobador de rugosidad con palpador (ASTM D7127) y el micrómetro de profundidad (ASTM D4417 Método B). Las versiones electrónicas de estos instrumentos tienen la ventaja de reducir la influencia del operario y de recoger y analizar digitalmente los datos de medición.

Para obtener más información sobre los instrumentos digitales de perfil de superficie, consulte el PosiTector SPG Medidor digital de perfil de superficie o el PosiTector RTR H Lector de cinta de réplica digital.

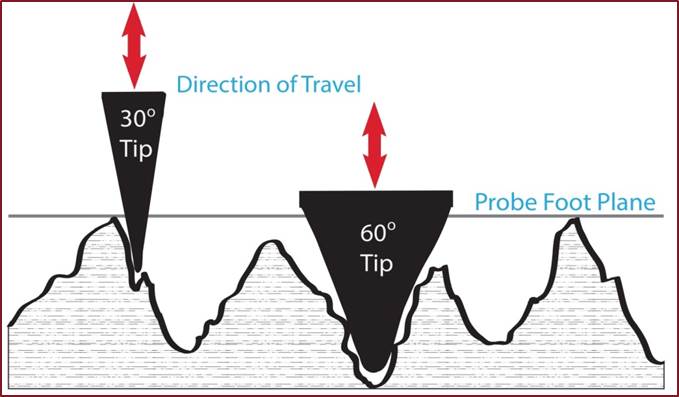

Un dispositivo portátil de medición de la rugosidad de la superficie de la aguja funciona dibujando una aguja at velocidad constante a través de la superficie. El instrumento registra las distancias hacia arriba y hacia abajo que recorre la aguja a medida que atraviesa la superficie. Mide Rt de acuerdo con la norma ISO 428710, en la que Rt es la distancia vertical entre el pico más alto y el valle más bajo dentro de cualquier longitud de evaluación dada de 0,5 pulgadas. Se realizan cinco de estas trazas y se promedian los valores de Rt para obtener nuevamente el promedio de los picos máximos.

El comité D01.46 de la ASTM llevó a cabo una evaluación en 11 laboratorios de la precisión y el sesgo de este método, haciendo que los participantes midieran cinco paneles de prueba de acero granallado con una cinta de réplica y tres instrumentos de aguja. Seleccionaron instrumentos de aguja que tenían un rango vertical adecuado para ser útiles en la medición de las superficies comparativamente rugosas de interés para la industria de los revestimientos y los recubrimientos. Aun así, el perfil de algunos de los paneles superaba los límites de medición de algunos de los instrumentos seleccionados.

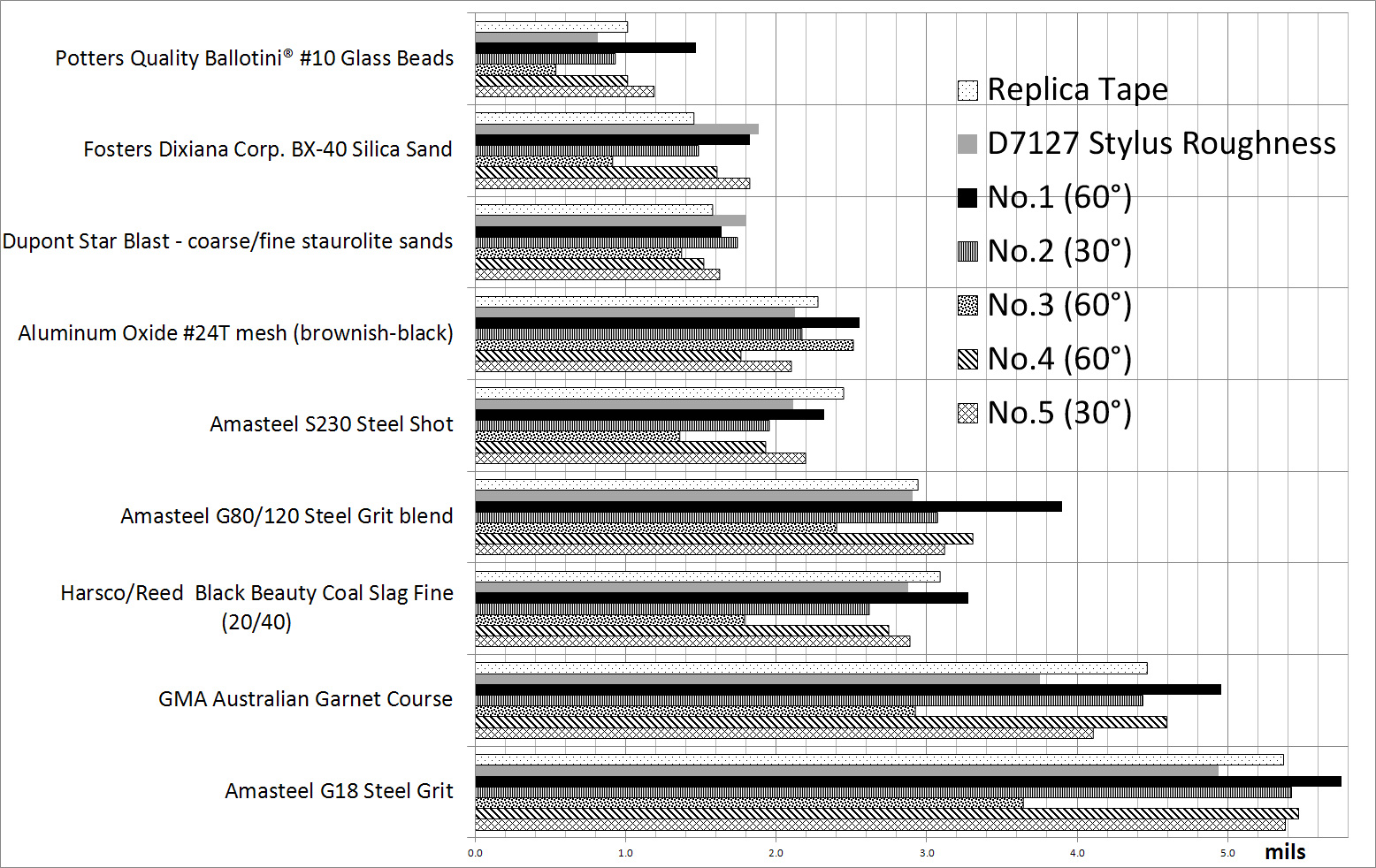

Los resultados preliminares confirmaron una estrecha relación entre los métodos de réplica de cinta y rugosidad del palpador, tal y como concluyó la ISO. Cuando se publiquen los resultados, los profesionales del sector tendrán acceso a datos de correlación fiables.

Esto deja sólo al método del micrómetro de profundidad sin un estudio comparativo. Para proporcionar una correlación entre los tres tipos de dispositivos, este documento propone que las mediciones del micrómetro de profundidad se analicen mediante un método que produce resultados similares a los de la cinta y el palpador y que es coherente con sus objetivos de medición, un método denominado "promedio de los picos máximos".

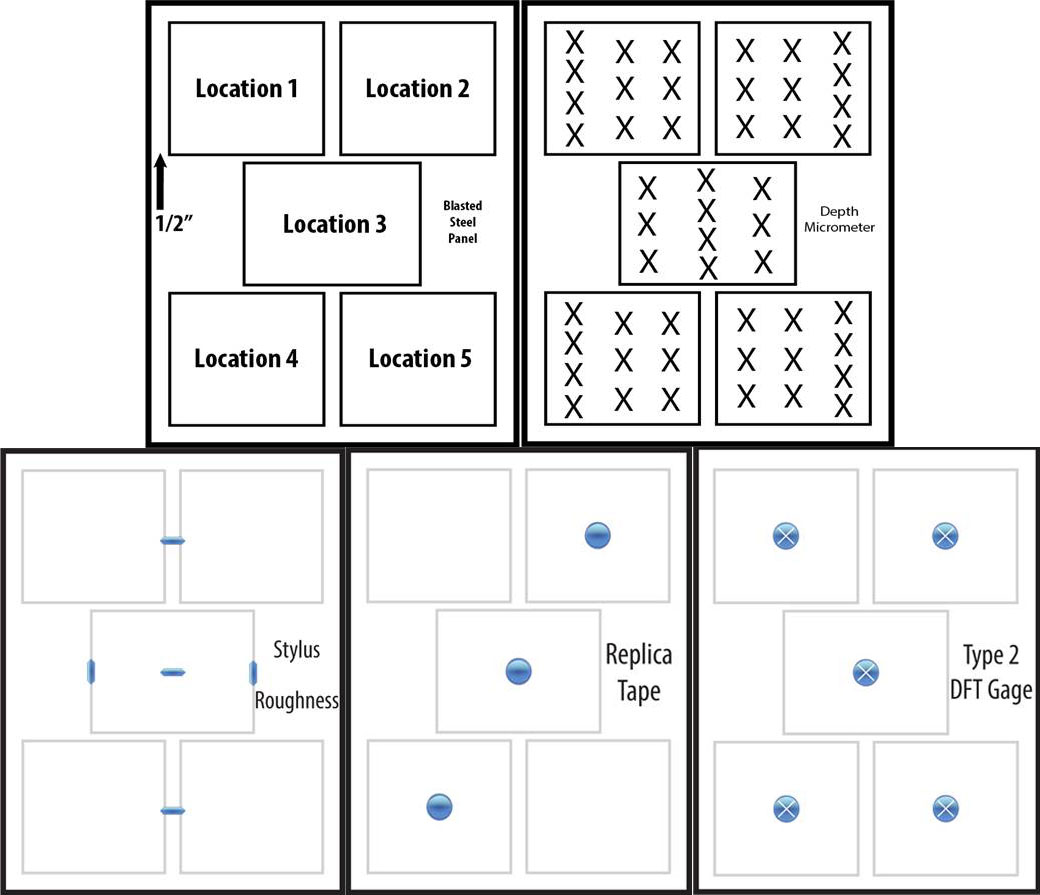

Para obtener este valor, se mide el perfil at un número suficiente de ubicaciones para caracterizar la superficie, generalmente cinco. At En cada ubicación, se toman diez lecturas y se registra la lectura más alta. El promedio (media) de todas las ubicaciones se informa como el perfil de la superficie.

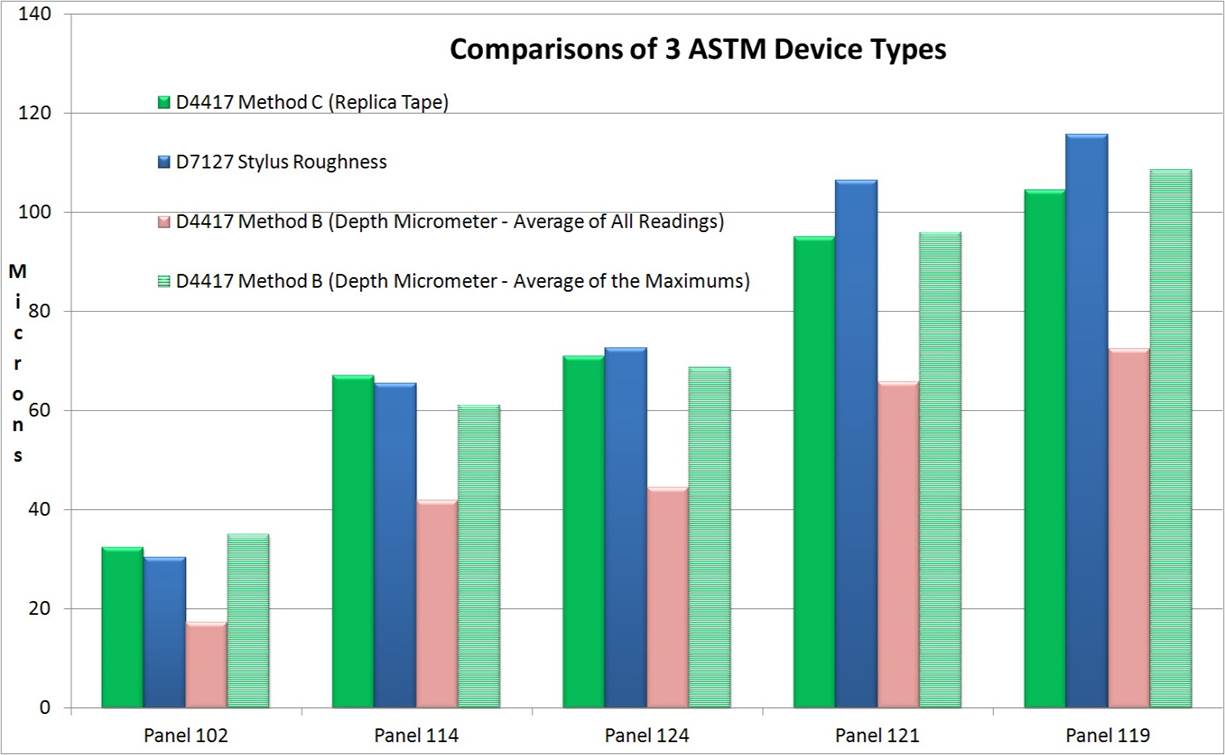

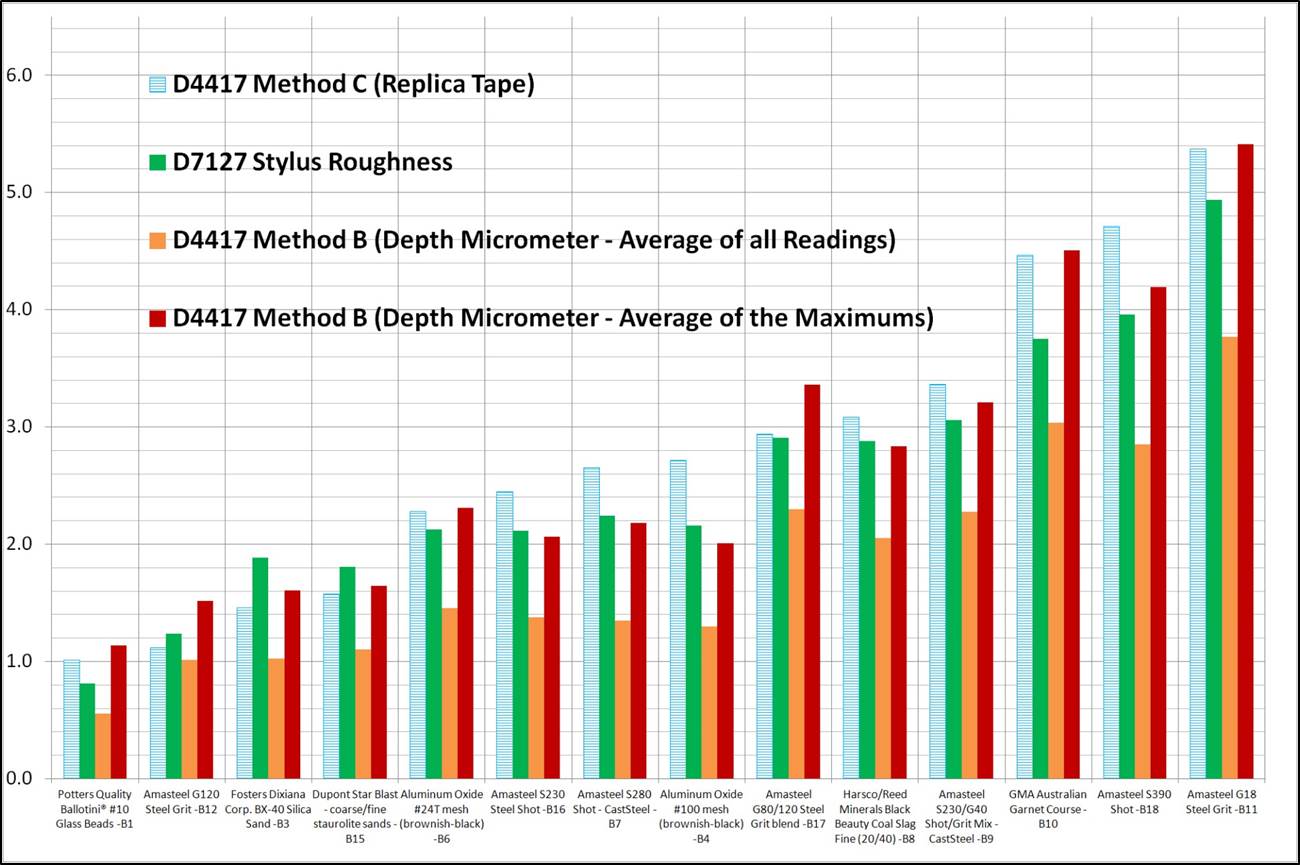

El impulso para este estudio surgió de las pruebas preliminares realizadas en paneles ASTM con un único instrumento de micrómetro de profundidad. Como se muestra en la figura 5, cuando se utilizó el promedio del método de análisis de picos máximos, los resultados de los micrómetros de profundidad se alinearon estrechamente con los resultados de la cinta y el palpador.

Un instrumento micrométrico de profundidad tiene una base plana que se apoya en la superficie y una sonda con resorte que cae en los valles del perfil de la superficie. La base plana se apoya en los picos más altos y cada medición es, por tanto, la distancia entre los picos locales más altos y el valle concreto en el que se ha proyectado la punta.

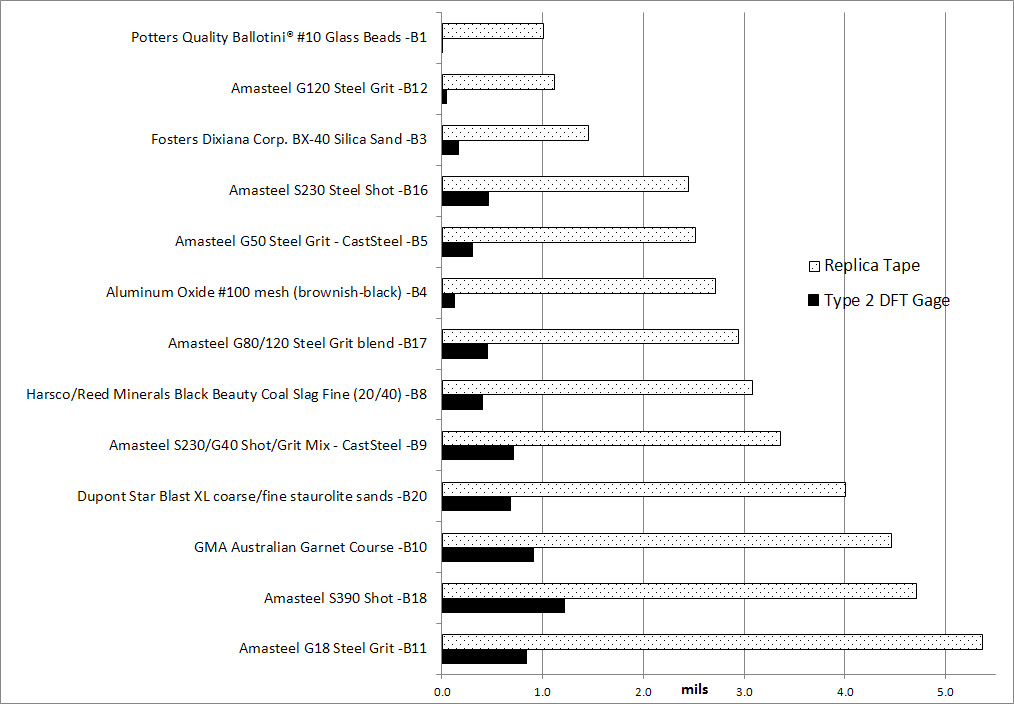

Actualmente, ASTM D4417 requiere que el usuario promedie todas las mediciones de micrómetros de profundidad, independientemente de cuán bajas puedan ser algunas lecturas. No es sorprendente que los resultados finales calculados sean generalmente menores que los que se obtienen con los métodos de cinta y lápiz óptico. Este estudio confirmó esa suposición (Fig.12). Ocasionalmente, uno de los instrumentos registraba valores at o por encima de los resultados de la cinta, pero esa fue la excepción.

Después del estudio de 5 paneles de la ASTM mencionado anteriormente, el método del micrómetro de profundidad era el único método sin un estudio de comparación. Para proporcionar una correlación entre los tres tipos de dispositivos, este documento propone que las mediciones del micrómetro de profundidad se analicen mediante un método que produce resultados similares a los de la cinta y el palpador y que es coherente con sus objetivos de medición, un método denominado "promedio de los picos máximos".

Para obtener este valor, se mide el perfil at un número suficiente de ubicaciones para caracterizar la superficie, generalmente cinco. At En cada ubicación, se toman diez lecturas y se registra la lectura más alta. El promedio (media) de todas las ubicaciones se informa como el perfil de la superficie.

El impulso para este estudio surgió de las pruebas preliminares realizadas en paneles ASTM con un único instrumento de micrómetro de profundidad. Como se muestra en la figura 5, cuando se utilizó el promedio del método de análisis de picos máximos, los resultados de los micrómetros de profundidad se alinearon estrechamente con los resultados de la cinta y el palpador.

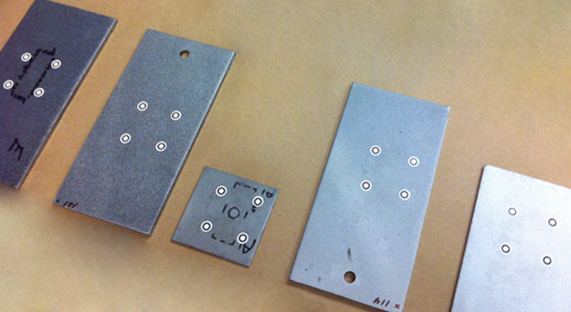

Para confirmar estos resultados, se obtuvieron veinte paneles granallados con tipos de medios comunes de KTA Labs11 y se adquirieron cinco micrómetros de profundidad comunes. Cinco personas realizaron 50 mediciones en cada panel con cada instrumento en un entorno de oficina controlado para un total de 5.000 lecturas.

Se tomaron un mínimo de 3 réplicas de las mediciones de la cinta en cada panel y se promediaron. Cuando los resultados caían en las regiones exteriores del rango de la cinta, se obtuvieron mediciones adicionales con el siguiente nivel de cinta y se promediaron según las instrucciones del fabricante.

Para más información sobre la medición de la cinta de réplica, consulte "Lacinta de réplica: una fuente de información sobre el nuevo perfil de la superficie".

Se obtuvieron mediciones de la rugosidad de los estiletes a partir de tres instrumentos de campo comunes para su comparación. Por último, se obtuvieron lecturas del metal base (BMR) de cada panel a partir de medidores magnéticos de espesor de revestimiento de tipo 1 y 2.

DFT Las sondas miden la distancia desde la punta de la sonda hasta el plano magnético del acero. En el acero liso, el plano magnético coincide con la superficie del acero. En acero en bruto, el plano magnético se encuentra en algún lugar entre el pico más alto y el valle más bajo del perfil, una ubicación que puede diferir según el tipo de instrumento. Por lo tanto, la rugosidad generalmente causa DFT instrumentos para leer alto o un valor positivo.

SSPC-PA 2 y otras normas requieren que se aplique un factor de corrección para compensar este efecto de rugosidad. Comúnmente, se coloca una cuña de plástico sobre el perfil desnudo y se mide con el DFT Gage. El medidor se ajusta para que el resultado coincida con el grosor de la cuña. La cuña simula la acumulación de pintura sobre los picos y el ajuste garantiza que las mediciones del espesor de la pintura se tomen desde el nivel medio de los picos del perfil, en lugar del plano magnético.

Cuantificar el efecto del perfil en DFT Las mediciones se tomaron en todos los paneles con instrumentos Tipo 1 (extracción mecánica) y Tipo 2 (electrónicos) después de ser verificados a cero en acero liso y plano. Se registró el resultado promedio de cinco mediciones para cada panel.

El instrumento Tipo 1 fue el menos afectado por el perfil y midió un máximo de 0,3 milésimas de pulgada en la superficie más rugosa. El instrumento Tipo 2 midió entre un mínimo de 0 en la superficie granallada con perlas de vidrio y un máximo de 1,2 milésimas de pulgada en la superficie granallada S390. En general, el DFT El instrumento dio resultados de espesor que oscilaron entre el 1 y el 26% de las alturas del perfil de la superficie medidas por cinta de réplica, con un promedio del 13% en todos los paneles.

Algunas rugosidades superficiales superan la capacidad de medición de los métodos de cinta y palpador. Las buenas prácticas sugieren que los grados comerciales de cinta permiten medir perfiles promedio de pico a valle de entre 0,5 y 5,0 mils. Todos los micrómetros de profundidad utilizados en el estudio tenían rangos amplios adecuados para medir las superficies de acero chorreadas y no llegaron al "máximo" en ninguno de los paneles.

Ver el PosiTector SPG Guía de pedido de Surface Profile Gauge para rangos de medición.

En varios paneles había zonas en las que todos los tipos de instrumentos arrojaban valores de perfil elevados. Estas variaciones podrían deberse a la naturaleza inconsistente del granallado a mano. Cabe suponer que las superficies más grandes presentarían irregularidades similares.

No fue posible realizar pruebas con cada dispositivo en el mismo lugar exacto de cada panel (Fig. 7). La cinta de réplica examinó un área relativamente grande, por lo que requirió menos mediciones para caracterizar adecuadamente la superficie. Los métodos del estilete y del micrómetro de profundidad tienen sondas de punta fina que muestrean una superficie mucho más pequeña y, por lo tanto, requieren más mediciones para caracterizar adecuadamente una superficie. Las guías ISO, ASTM, NACE y SSPC tienen en cuenta este aspecto.

Todos los métodos requirieron una configuración inicial y una verificación de la precisión antes de comenzar las pruebas.

Consulte el PosiTector SPG y PosiTector Manuales de instrucciones RTR H para obtener información sobre la configuración y la verificación de la precisión.

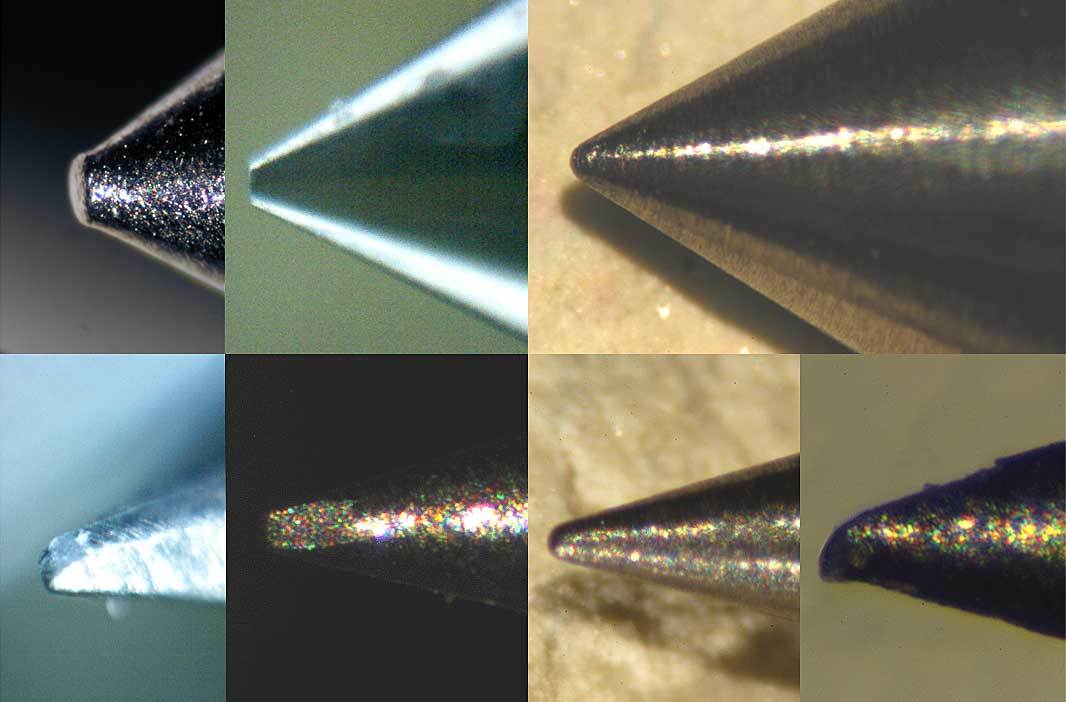

Se observaron círculos en algunos paneles después de las pruebas con la cinta de réplica. Se cree que son el resultado de partículas microscópicas que se imprimen en la espuma y son arrastradas cuando se despega la espuma. Se observaron arañazos en algunos paneles tras las pruebas con los instrumentos de punción. Se cree que la superficie de acero se modificó ligeramente al arrastrar el estilete con punta de diamante sobre los picos (Fig. 9).

Durante las pruebas, queda claro que los resultados de la medición del perfil de la superficie individual son menos repetibles y tienen una mayor variación de lo que los usuarios esperan de otras formas de medición de la industria, como el espesor de la película seca (DFT), pruebas de temperatura o brillo. Mientras que dos DFT Se puede esperar que las mediciones sean muy cercanas, dos mediciones del perfil de superficie pueden diferir considerablemente. Tal es la naturaleza de una superficie volada.

Por ejemplo, en un panel granallado con una mezcla de arenas gruesas y finas de estaurolita, las mediciones de la cinta de réplica oscilaron entre 1,8 y 2,9 milésimas de pulgada, los instrumentos de aguja entre 1,8 y 2,8 milésimas de pulgada, y los micrómetros de profundidad entre 0 y 5,6 milésimas de pulgada. Sin embargo, los tres métodos dieron resultados finales de "media de los picos máximos" de aproximadamente 2,5 mils.

Sin embargo, con la misma frecuencia, los tres métodos arrojaron resultados que no eran tan parecidos. Los resultados de la cinta y del palpador a veces variaban hasta en un 30%. En 2 paneles granallados con granalla S280 y óxido de aluminio de malla 100, la cinta de réplica dio una lectura de 2,7 mils en ambos, mientras que el método del palpador dio una media inferior de 2,2 mils en ambos. Por el contrario, en la arena de sílice BX-40, la cinta de réplica dio una lectura de 1,5 mils mientras que el método del palpador dio una media más alta de 1,9 mils. Los valores medios obtenidos con los tres instrumentos de aguja fueron superiores a los valores de la cinta de réplica en los 4 paneles granallados con arena e inferiores en todos los paneles granallados con óxido y granulados. Véase en la figura 12 un resumen de los resultados de la cinta de réplica frente a los de la aguja.

Al realizar las mediciones del perfil de la superficie con los micrómetros de profundidad se observaron los siguientes puntos:

Los resultados de este estudio confirman una estrecha relación entre las mediciones de la cinta y el palpador, tal y como se demostró por primera vez en las pruebas round robin de la ASTM. Los resultados también revelaron información interesante sobre el tercer tipo de dispositivo de medición, los micrómetros de profundidad de perfil de superficie, que obtuvieron resultados comparables a los de la cinta y el palpador cuando se utilizó el enfoque de análisis "promedio de los picos máximos" (Fig. 12).

La superficie del acero granallado en cualquier punto es una variación aleatoria, por lo que deben tomarse varias lecturas. El objetivo de la evaluación es realizar las máximas determinaciones de pico a valle. Las mediciones individuales de la superficie de un metal limpiado con chorro de arena varían significativamente de una zona a otra sobre una superficie determinada. La forma en que se combinan estas mediciones depende del parámetro requerido para el trabajo, que puede ser la media de la altura pico-valle, su máximo, o incluso algo más. Al emplear el enfoque de análisis del "promedio de los picos máximos", un micrómetro de profundidad proporciona mediciones fiables del perfil de la superficie que se correlacionan estrechamente con los resultados del comprobador de rugosidad de cinta y palpador.

PosiTector SPG avanzado incorporan un modo SmartBatch™ para cumplir diversas normas y métodos de ensayo. Por defecto, SmartBatch™ genera resultados próximos a los obtenidos con los métodos de cinta de réplica y palpador de arrastre al promediar automáticamente la profundidad máxima del perfil para todos los puntos dentro del área de prueba y mostrar "la media de los picos máximos".

DAVID BEAMISH (1955 - 2019), ex presidente de DeFelsko Corporation, un fabricante de instrumentos manuales de prueba de revestimientos con sede en Nueva York que se vende en todo el mundo. Era licenciado en Ingeniería Civil y contaba con más de 25 años de experiencia en el diseño, la fabricación y la comercialización de estos instrumentos de prueba en una variedad de industrias internacionales, incluyendo la pintura industrial, la inspección de calidad y la fabricación. Dirigió seminarios de formación y fue miembro activo de varias organizaciones, como NACE, SSPC, ASTM e ISO.