Las superficies de acero se limpian con frecuencia por impacto abrasivo antes de la aplicación de revestimientos protectores. El perfil superficial resultante, a veces denominado patrón de anclaje, está compuesto por un complejo patrón de picos y valles que debe evaluarse con precisión para garantizar el cumplimiento de las especificaciones del trabajo o del contrato. Los parámetros medidos incluyen la altura del perfil, el número de picos, la densidad de los picos y el aumento de la superficie (rugosidad).

En la industria de los revestimientos protectores, la cinta de réplica se utiliza ampliamente para cuantificar el perfil de la superficie. Sin embargo, como ocurre con la mayoría de los otros medios de medición de campo, la cinta determina únicamente la altura máxima del perfil. Pueden obtenerse otras medidas de la textura de la superficie, no menos significativas, utilizando microscopios electrónicos o confocales o perfiladores láser interferométricos, pero estos instrumentos grandes, complejos y caros no son adecuados para su uso sobre el terreno.

La cinta de réplica proporciona una copia inversa de una superficie de acero limpiada con chorro de arena. Este documento reexamina la cinta de réplica como fuente de otros parámetros del perfil de la superficie requeridos por los profesionales de los revestimientos. Explica cómo es posible obtener nueva y valiosa información de la cinta de réplica utilizando dispositivos de campo sencillos y de bajo costo.

Palabras clave: superficie; perfil; réplica; cinta; rugosidad; adhesión; rugosidad

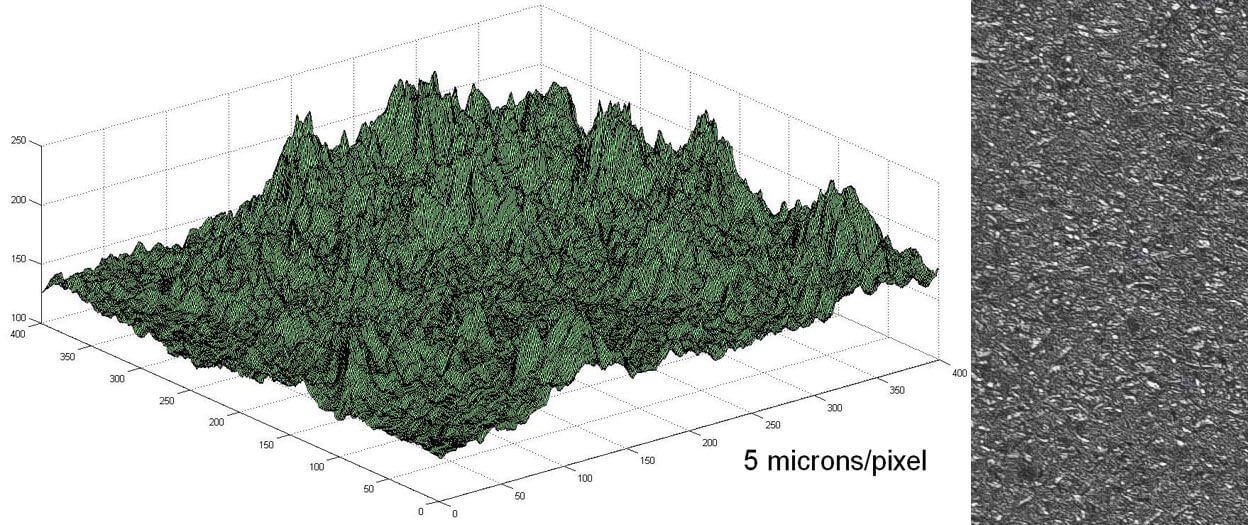

Una superficie de acero después de la limpieza por chorro está formada por irregularidades aleatorias con picos y valles que no son fáciles de caracterizar (Fig.1). El carácter de la superficie chorreada predice la adherencia de la pintura. Si la rugosidad entre picos y valles es insuficiente, la pintura no se adherirá. Si la rugosidad entre picos y valles es demasiado grande, los picos altos pueden sobresalir a través de la pintura y convertirse en focos de corrosión.

Los profesionales de los revestimientos disponen de varios métodos de medición, como microscopios de enfoque, comparadores de superficies, micrómetros de profundidad y rugosímetros de aguja. Cada uno de ellos proporciona una parte de información. Es deseable obtener los parámetros necesarios de una fuente práctica. En este artículo se examina la cinta de réplica como esa posible fuente.

La cinta de réplica es un método conocido desde hace tiempo para caracterizar una superficie. Es sencillo, relativamente barato y muestra una buena correlación con los resultados de otros métodos. Es especialmente útil para las mediciones en superficies curvas que son difíciles de medir directamente con instrumentos de aguja o dispositivos de medición de distancias focales ópticas o de escaneo láser interferométrico. Por ello, no es de extrañar que se haya convertido en el método de campo más popular para medir el perfil de la superficie. Su funcionamiento se describe en varias normas internacionales, como la ASTM D44171, la ISO 8503-52, la NACE RP02873 y la AS 3894.54.

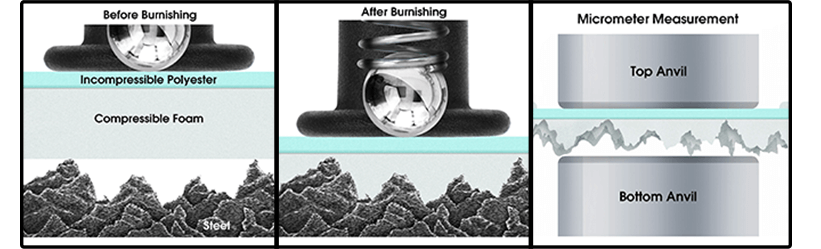

La cinta de réplica consiste en una capa de espuma comprimible adherida a un sustrato de poliéster incompresible de espesor muy uniforme (50 µm +2 µm). Cuando se presiona contra una superficie de acero rugosa, la espuma forma una impresión, o réplica inversa, de la superficie. La espuma puede colapsar hasta aproximadamente el 25% de su grosor previo al colapso. Por lo tanto, cuando los picos más altos de la superficie original empujan hacia el soporte de poliéster, la espuma totalmente comprimida se desplaza lateralmente. Del mismo modo, los valles más profundos del original crean los picos más altos en la réplica.

Colocando la cinta comprimida (réplica) entre los yunques de un micrómetro de muelle y restando la contribución del sustrato de poliéster incompresible (50 µm) se obtiene una medida del perfil de rugosidad superficial máxima media (Fig.2)

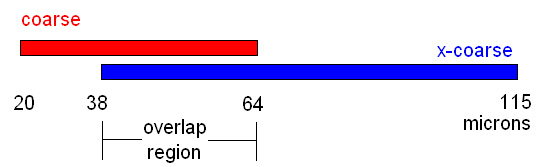

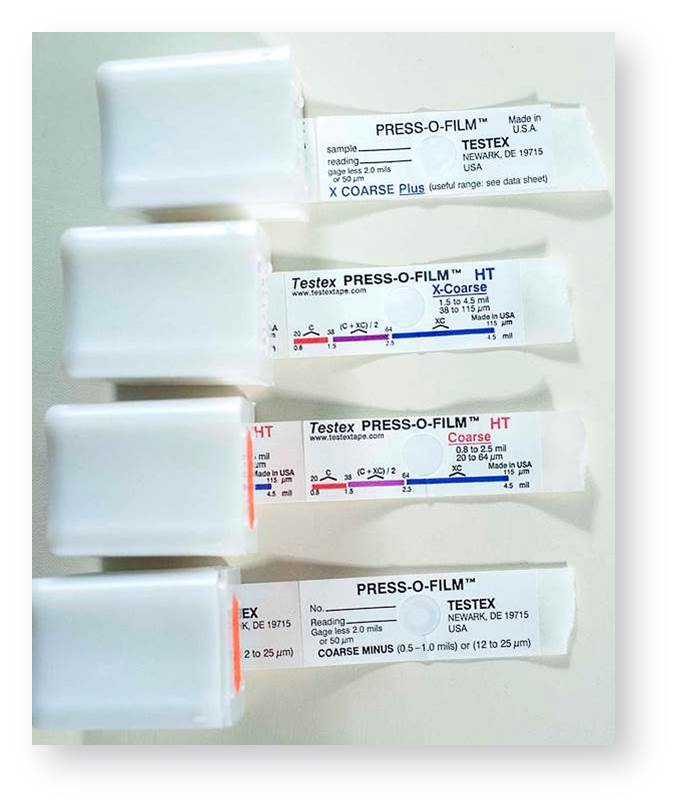

La cinta de réplica está disponible en varios grosores para facilitar la medición de perfiles en diferentes rangos. El rango principal para la medición con la cinta réplica es de 20 a 115 µm, cubierto por dos grados de cinta, como se indica a continuación:

La cinta de réplica se ha utilizado para medir el perfil de rugosidad del acero granallado con abrasivo desde finales de los años sesenta. En comparación con otros métodos, tiene las ventajas de la robustez, un costo inicial relativamente bajo, una buena repetibilidad y la posibilidad de conservar una réplica física de la superficie evaluada. El método es ampliamente utilizado y comprendido.

Una ventaja adicional, a veces infravalorada, es el hecho de que, a diferencia de las técnicas de sonda puntiaguda, el método de réplica muestrea un área bidimensional contigua que es lo suficientemente grande como para producir estadísticas sólidas. Por ejemplo, un único escáner electrónico de rugosidad de superficie muestrea una línea a lo largo de una superficie chorreada con abrasivo que tiene 12,5 mm de largo y 10 µm de ancho, para un área total de 0,12 mm2. Una sola réplica de espuma de plástico muestrea aproximadamente 31 mm2, un área 250 veces mayor.

Sin embargo, estas ventajas van acompañadas de desventajas. La más notable es el hecho de que este método de replicación y la determinación de espesor asociada son procedimientos analógicos y que cada grado o espesor de cinta es preciso sólo en un rango limitado de altura de perfil. Para abarcar la gama de perfiles de mayor interés para la profesión de revestimientos y recubrimientos (aproximadamente de 20 a 115 µm) se necesitan dos grados de cinta, "Grueso" y "X-Grueso".

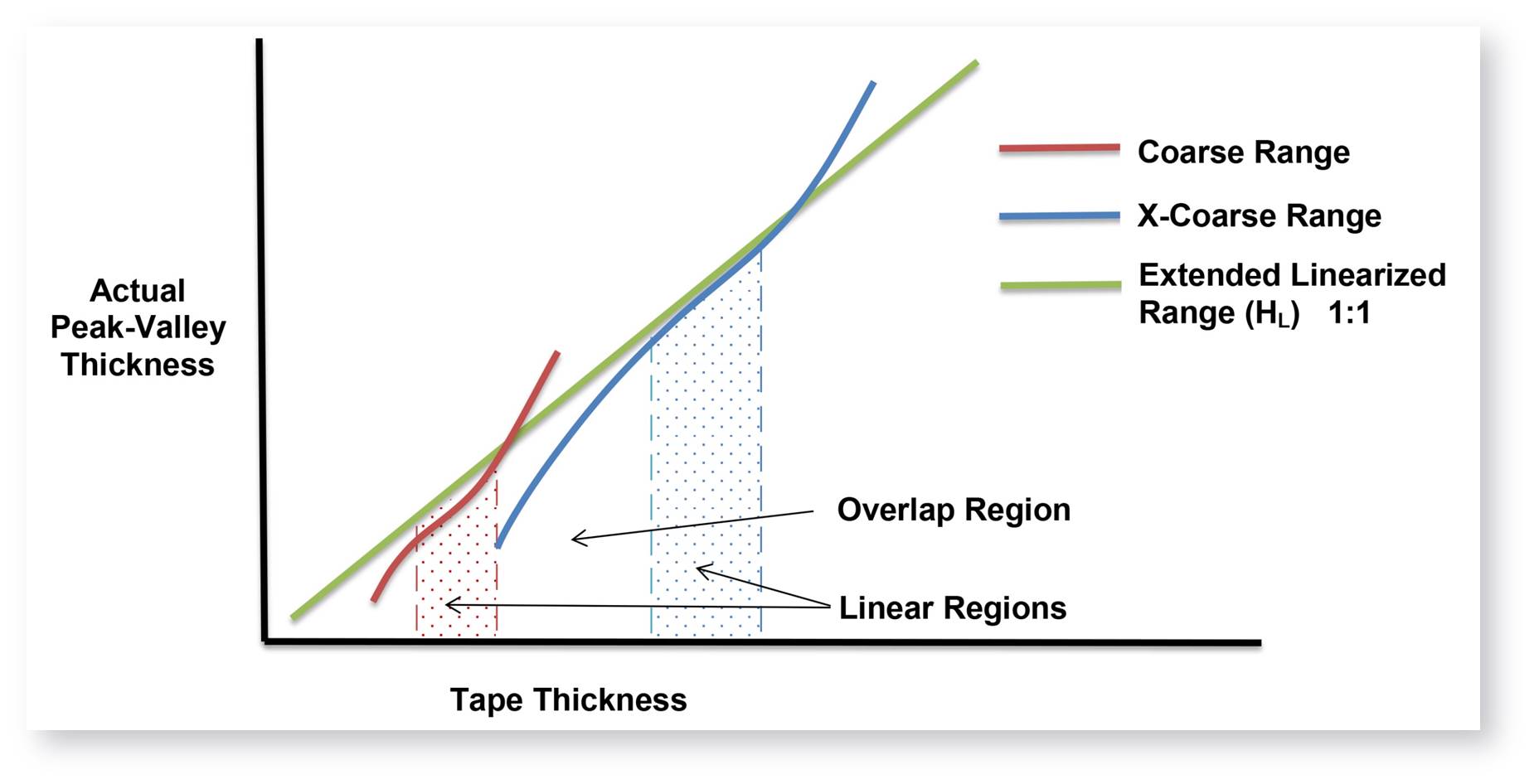

An unfortunate characteristic of replica tape is that measurements are most accurate near the middle of each grade's range and least accurate at the outer ends of each grade's range (Fig.3). That is why two other grades, Coarse Minus (<20 µm) and X-Coarse Plus (>115 µm), are used to check and, if necessary, adjust measurements at the lower and upper ends of the primary range.

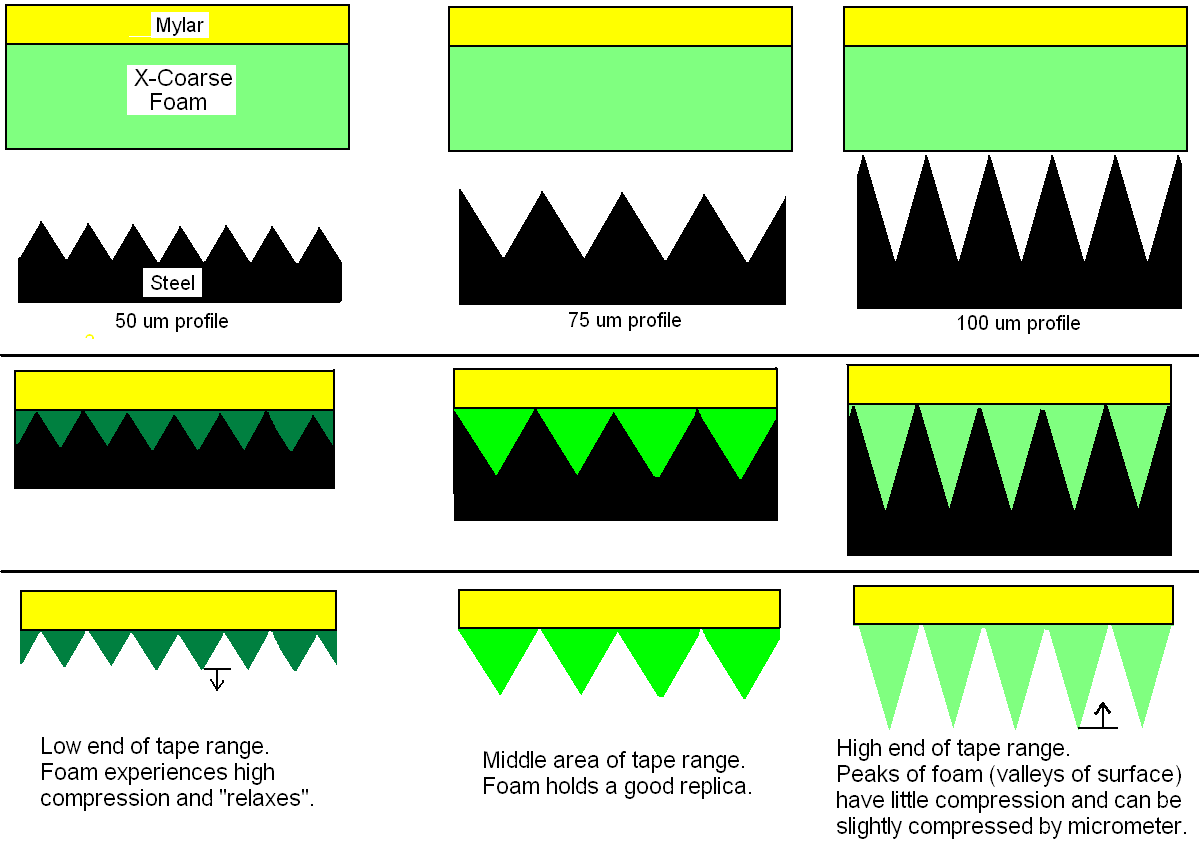

La razón de la pérdida de linealidad at El final del rango de cada grado de cinta tiene que ver con la forma en que la cinta se comprime en esas regiones de espesor. Cada espesor o grado de cinta se vuelve menos preciso a medida que los picos que se requiere replicar se acercan al espesor total de la espuma replicante. Durante la medición con un micrómetro, los picos se comprimen ligeramente, lo que equivale a una forma de promedio de altura de pico. Esto limita la precisión at el extremo superior del rango de un grado. Limitar la precisión at el extremo inferior de su rango es el hecho de que, al igual que una esponja de cocina apretada, la espuma replicante alcanza un estado de compresión total y quizás se relaja un poco (Fig. 4). El resultado, ya sea at superior o inferior, es que la respuesta de la réplica de espuma a la compresión no está linealmente relacionada con el grado de compresión.

El extremo superior del rango de grado grueso y el extremo inferior del rango de grado X-grueso comparten una región de "superposición" de 38 a 64 μm (Fig.3 y 5). Actual Testex Las instrucciones describen un procedimiento relativamente complicado y lento (el promedio de una lectura usando el grado grueso y una lectura usando el grado X-grueso) que se utiliza para unir los subrangos grueso y X-grueso para lograr lecturas razonablemente precisas en el rango más grande de 20 a 115 μm. Esta receta es un compromiso entre precisión y facilidad de uso.

Como alternativa, las deficiencias impuestas por la no linealidad y el rango limitado de estos dos subrangos de grado de cinta pueden ser compensadas por un procesador que utilice "tablas de búsqueda". Esto no es una opción para un simple micrómetro de muelle (Fig. 6). Los instrumentos electrónicos que utilizan potentes procesadores pueden ofrecer a los usuarios la opción de mostrar la lectura directa tradicional del espesor de la réplica (H) o de aplicar por sí mismos un valor de ajuste y mostrar una medición linealizada de la altura del perfil de la superficie (HL).

.png)

El procesador del instrumento, cuando se cambia al modo "linealizado" HL, guía al usuario a través de las lecturas necesarias (normalmente requiere la inserción de una única réplica de grado "Grueso" o "X-Grueso") y devuelve una medición ajustada para la respuesta no lineal de la espuma. Este ajuste de la linealidad suele ser pequeño (del orden de una desviación de estándar ), pero las principales ventajas del acondicionamiento de la señal del dispositivo son la reducción de la incertidumbre de la medición, la reducción de la carga de trabajo del inspector y de la probabilidad de error, y la reducción del número de réplicas que necesitan los inspectores para garantizar la precisión. Además, dado que cada grado de cinta funciona realmente en un rango mayor que el especificado en la etiqueta, con factores de ajuste adecuados el grado X-grueso puede utilizarse para medir el perfil en el rango nominal grueso y viceversa.

Por muy interesante que sea esta información mejorada sobre la altura del perfil, la superficie de 31 mm2 de la réplica contiene aún más datos de caracterización de la superficie. Se dispone de importantes datos nuevos gracias a las imágenes digitales.

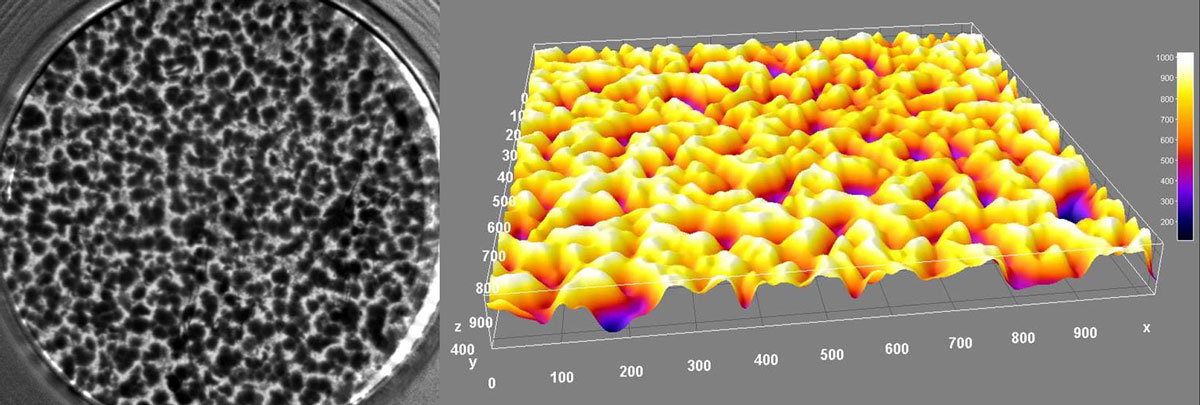

Una propiedad de la cinta relacionada con su capacidad para replicar superficies es el aumento de la transmisión óptica de la cinta cuando se comprime. La transmisión de la luz es proporcional al grado de compresión. Una fotografía de un trozo de cinta de réplica retroiluminada revela zonas claras de mayor compresión (picos) y zonas oscuras de menor compresión (valles) (Fig.7a).

Utilizando este principio de transparencia, el recuento de picos puede determinarse simplemente contando los puntos brillantes de la impresión tomados por un sensor de imagen digital. Estas mediciones de luminosidad (cada una de ellas comparable al tamaño de la sonda de 5 micras de un dispositivo de medición del perfil del palpador) corresponden a mediciones de grosor, que, a su vez, reflejan el perfil de la superficie original. Un instrumento con un procesador que ejecute un algoritmo adecuado puede identificar los picos y determinar la densidad de picos areal, es decir, cuántos picos están presentes por centímetro cuadrado, o Pd, como se define en la norma ASME B46.15.

A diferencia de los perfiladores de aguja, los contadores de picos de cinta de réplica, al igual que los delicados y costosos perfiladores ópticos interferométricos de laboratorio, calculan verdaderas densidades de pico bidimensionales. Los perfiladores de aguja sólo miden una única línea en una superficie rugosa y la mayoría de los rasgos que registran como "picos" son en realidad "hombros de picos" en los que el aguja trazó sobre el lado del pico en lugar de sobre la parte superior del mismo.

Otra ventaja de estas imágenes es que se utilizan más datos para obtener cada medición (1.000.000 de puntos para una sola medición de cinta de réplica frente a 5.000 puntos para una sola exploración con palpador de 2,5 cm). Además, todo esto se hace con un robusto instrumento de campo que utiliza un hardware económico para obtener datos de caracterización de superficies similares a los obtenidos con instrumentos de laboratorio.

Una vez que se ha aplicado la relación grosor/transparencia a la interpretación de la imagen de intensidad, pueden extraerse otros parámetros de caracterización de la superficie mediante un software de renderización 3D. El resultado son mapas tridimensionales de la superficie del acero granallado a un costo muy inferior al de los dispositivos de perfilado interferométrico (Fig. 7b).

Si bien la altura de los picos y el número de picos son factores que influyen en la adhesión a largo plazo de los revestimientos, cada uno de ellos contribuye a un parámetro subyacente más fundamental: el área superficial desarrollada6, o Sdr.

A partir de imágenes 3D es posible medir el aumento de la superficie resultante de una operación de granallado. El Sdr es un parámetro de campo en 3D que ofrece una correlación funcional con la técnica de aplicación, proporcionando a los profesionales de los revestimientos un valor de rugosidad, es decir, la superficie adicional creada por el granallado en forma de aumento porcentual (área real / área x-y)7.

Un aparato portátil, sencillo y de bajo costo, que utiliza sensores de espesor y de imagen, puede caracterizar la réplica de la cinta y generar imágenes y estadísticas de la superficie original. Estos parámetros incluyen:

H - La media de las distancias máximas de pico a valle obtenidas midiendo el grosor de la cinta de réplica con un micrómetro o un sensor de grosor.

HL - Una medición más precisa de la altura de pico a valle ajustada a la no linealidad de la cinta sin necesidad de promediar 2 o más réplicas. Este método tiene la ventaja adicional de poder ampliar el rango de cada grado de réplica de cinta.

Pd - Densidad de pico areal de acuerdo con la norma ASME B46.1. Este valor se cita a menudo como un indicador de la cantidad de adhesión mecánica disponible para anclar los revestimientos protectores.

Sdr - La relación de área interfacial desarrollada expresada como el porcentaje de área superficial adicional aportada por la textura en comparación con un plano ideal del tamaño de la región de medición. Imágenes - Representaciones en 2D y 3D de la superficie de la cinta de réplica para fines de documentación.

1ASTMD4417 "estándar Test Methods for Field Measurement of Surface Profile of Blast Cleaned Steel" (ASTM internacional, 100 Barr Harbor Drive, West Conshohocken, PA 19428)

2ISO8503-5 "Preparación de sustratos de acero antes de la aplicación de pinturas y productos relacionados - Características de rugosidad superficial de sustratos de acero limpiados con chorro de arena - Parte 5: Método de la cinta de réplica para la determinación del perfil de la superficie" (Organización Internacional de Normalización (ISO), 1 rue de Varembé, Case postale 56, CH-1211, Ginebra 20, Suiza).

3NACE estándar RP0287-2002, "Field Measurement of Surface Profile of Abrasive Blast-Cleaned Steel Surfaces Using a Replica Tape". (National Association of Corrosion Engineers (NACE), 1440 South Creek Dr., Houston, TX USA 77084-4906)

4Australian estándar AS 3894.5-2002, "Site testing of protective coatings, Method 5: Determination of surface profile". (estándars Australia, GPO Box 476, Sydney NSW 2001 Australia)

5ASMEB46.1-2009 "Surface Texture (Surface Roughness, Waviness, and Lay)" (The American Society of Mechanical Engineers, Three Park Avenue, New York, NY 10016-5990 USA)

6ISO25178-2 "Especificaciones geométricas de productos (GPS) - Textura superficial: Parte 2: Términos, definiciones y parámetros de textura superficial" (Organización Internacional de Normalización (ISO), 1 rue de Varembé, Case postale 56, CH-1211, Ginebra 20, Suiza)

7C.A. Brown y S. Siegmann, "Fundamental scales of adhesion and area-scale fractal analysis", internacional Journal of Machine Tools and Manufacture, 41 (2001) 1927-1933

YoEl autor desea agradecer la ayuda de Leon Vandervalk de DeFelsko y Bob Stachnik de Testex

DAVID BEAMISH (1955 - 2019), ex presidente de DeFelsko Corporation, un fabricante de instrumentos manuales de prueba de revestimientos con sede en Nueva York que se vende en todo el mundo. Era licenciado en Ingeniería Civil y contaba con más de 25 años de experiencia en el diseño, la fabricación y la comercialización de estos instrumentos de prueba en una variedad de industrias internacionales, incluyendo la pintura industrial, la inspección de calidad y la fabricación. Dirigió seminarios de formación y fue miembro activo de varias organizaciones, como NACE, SSPC, ASTM e ISO.